Lagerautomatisierung erklärt:Typen,

Dieser Artikel erklärt, wie Sie Ihr Lager automatisieren, warum es sich lohnt und welche Herausforderungen auf Sie zukommen. Lernen Sie verschiedene Automatisierungstechnologien kennen und erfahren Sie, wann und wie Sie diese einsetzen.

Dieser Artikel behandelt:

- Wann Sie Ihr Lager automatisieren sollten

- So automatisieren Sie Ihr Lager

- Best Practices für die Lagerautomatisierung

- Trends bei der Lagerautomatisierung

Was ist Lagerautomatisierung?

Lagerautomatisierung ist der Prozess der Automatisierung der Bewegung von Inventar in, innerhalb, und aus den Lagern zu den Kunden mit minimaler menschlicher Unterstützung. Im Rahmen eines Automatisierungsprojekts ein Unternehmen kann arbeitsintensive Aufgaben eliminieren, die sich wiederholende körperliche Arbeit und manuelle Dateneingabe und -analyse beinhalten.

Zum Beispiel, ein Lagerarbeiter kann einen autonomen mobilen Roboter mit schweren Paketen beladen. Der Roboter bewegt das Inventar von einem Ende des Lagers in die Versandzone und die Software zeichnet die Bewegung dieses Inventars auf. alle Aufzeichnungen aktuell halten. Diese Roboter verbessern die Effizienz, Geschwindigkeit, Zuverlässigkeit und Genauigkeit dieser Aufgabe.

Aber die Lagerautomatisierung erfordert keine physische oder Roboterautomatisierung, und bezieht sich in vielen Fällen einfach auf den Einsatz von Software, um manuelle Aufgaben zu ersetzen. Jedoch, Dieses Szenario veranschaulicht, wie Roboter und Menschen zusammenarbeiten, um sich wiederholende Aufgaben zu erledigen und gleichzeitig Ermüdung und Verletzungen zu minimieren.

Lagerautomatisierung

Die zentralen Thesen:

- Die Automatisierung kann mit einem Lagerverwaltungssystem (WMS) beginnen, Datenerfassung und Bestandskontrolle.

- Während die Lagerautomatisierung erhebliche Vorlaufkosten verursacht, Es gibt viele Vorteile, von der Verbesserung des Betriebs bis hin zur Minimierung menschlicher Fehler.

- Die Zukunft der Lagerautomatisierung liegt in der Robotik und der Integration von künstlicher Intelligenz (KI) in den Lagerboden.

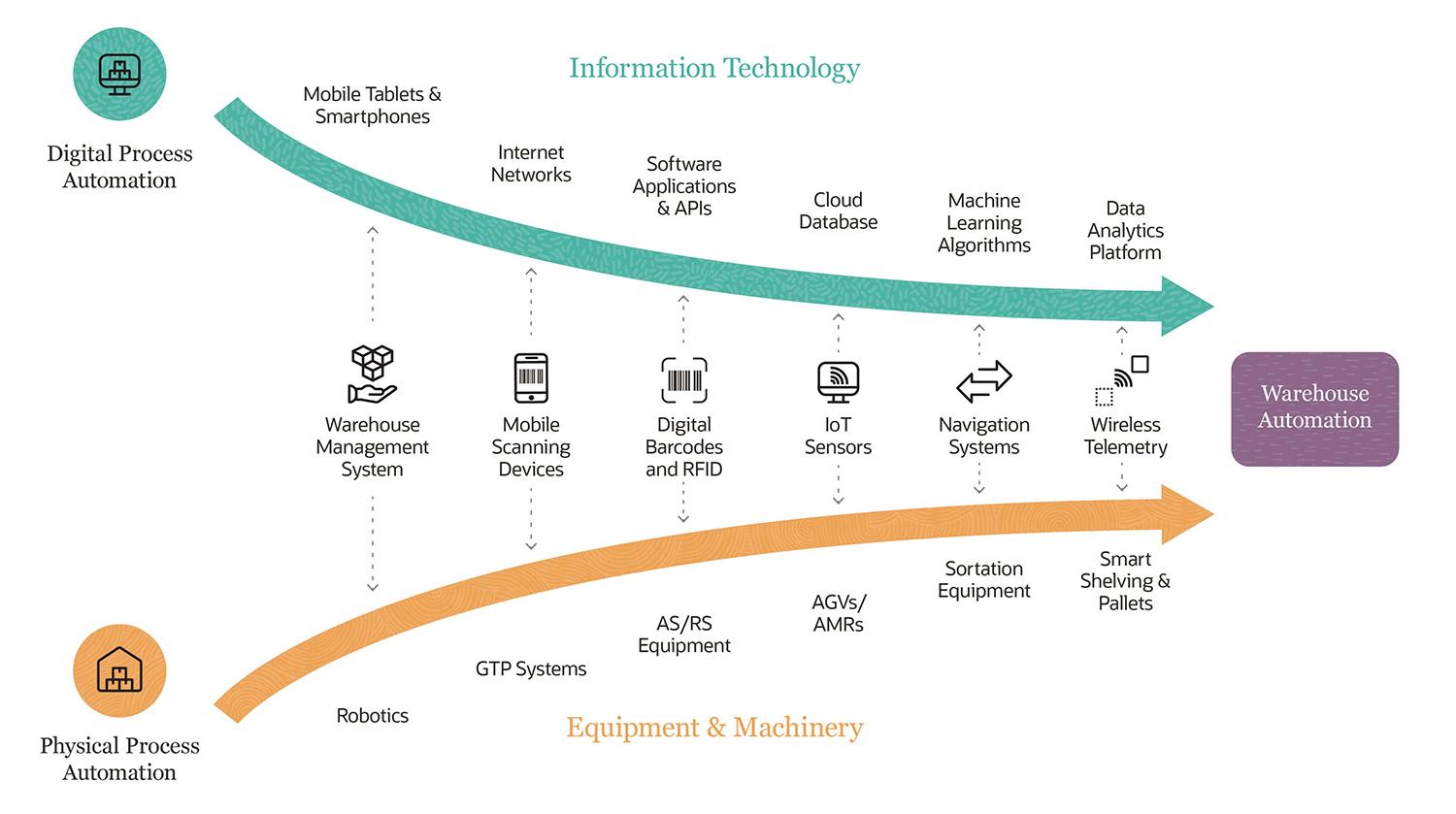

Was ist digitale Automatisierung?

Die digitale Automatisierung verwendet Daten und Software, um manuelle Arbeitsabläufe zu reduzieren. Automatische Identifikations- und Datenerfassungstechnologie (AIDC), wie mobiles Barcoding, ist ein Beispiel für die digitale Automatisierung im Lager.

Zu den Vorteilen der digitalen Prozessautomatisierung gehören die Möglichkeit der Integration mit ERP-Systemen (Enterprise Resource Planning), verbesserte Sicherheit, höhere Effizienz des Datenmanagements, reduzierte operationelle und rechtliche Risiken, und verbesserte Sicherheit – aber aus Lagersicht es reduziert manuelle Prozesse und eliminiert menschliche Fehler. AIDC-Technologie wie Radiofrequenz-Identifikation (RFID) und mobiles Barcode-Scannen können die Arbeitserfahrung verbessern. Verbesserung des Kundenservice und Reduzierung der Betriebskosten im Zusammenhang mit menschlichen Fehlern.

Die Implementierung digitaler Automatisierungstechnologie erfordert eine erhebliche Vorabinvestition. Diese Kosten beinhalten Hardware, Software- und Supportverträge sowie der Zeit- und Ressourcenaufwand für die Implementierung der Systeme und die Schulung der Mitarbeiter. Zusätzlich, Die digitale Automatisierung kann das Risiko von Datenverlust oder -beschädigung und Bedrohungen der Cybersicherheit erhöhen.

Was ist physische Automatisierung im Lager?

Physische Automatisierung ist eine Möglichkeit, Technologie einzusetzen, um Mitarbeiterbewegungen zu minimieren und effizientere Arbeitsabläufe zu schaffen. Roboter sind ein Beispiel dafür, wie es im Lager funktioniert.

Zu den Vorteilen der physischen Automatisierung gehören erhöhte Lagerkapazität und Effizienz, verbesserte Zuverlässigkeit und Skalierbarkeit der Dienste und verbesserte Leistung. Die Nachteile sind die erheblichen Vorlaufkosten, der Mangel an qualifizierten Arbeitskräften für die Verwaltung und Wartung des Systems, hohe Wartungskosten und Geräte, die für hochspezifische Funktionen gedacht sind.

Um automatisierte Lagersysteme zu nutzen, Unternehmen brauchen eine fortschrittliche Planung und Organisation. Diese Systeme eignen sich eher für großvolumige Lager und Distributionszentren mit Platz für Spezialgeräte.

Wie funktioniert die Lagerautomatisierung?

Die Lagerautomatisierung funktioniert mithilfe von Software und Technologien wie Robotik und Sensoren, um Aufgaben zu automatisieren. Diese Produkte arbeiten mit bestehenden Tools wie der Bestandsverwaltungssoftware zusammen.

Die Lagerautomatisierung trägt dazu bei, dass geschäftskritische Vorgänge in Ihren Einrichtungen die Kundennachfrage erfüllen. Es beginnt mit einem Warehouse Management System (WMS), das manuelle Prozesse und Datenerfassung automatisiert, Bestandskontrolle und unterstützt die Datenanalyse. Diese Systeme lassen sich in andere Lösungen integrieren, um Aufgaben in verschiedenen Geschäfts- und Lieferkettenfunktionen effizient zu verwalten und zu automatisieren.

Kategorien der Lagerautomatisierung erklärt

Die Lagerautomatisierung variiert von relativ einfach bis ziemlich komplex. Basisautomatisierung nutzt Planung, Maschinen und Fahrzeuge, um sich wiederholende Aufgaben zu reduzieren. Fortschrittliche Systeme nutzen künstliche Intelligenz und Robotik.

Zu den Kategorien der Lagerautomatisierung gehören:

- Grundlegende Lagerautomatisierung: Diese Art der Automatisierung bezieht sich auf einfache Technologie, die Menschen bei Aufgaben unterstützt, die sonst mehr Handarbeit erfordern würden. Zum Beispiel, ein Förderband oder Karussell bewegt Inventar von Punkt A nach Punkt B.

- Automatisierung von Lagersystemen: Diese Art von System verwendet Software, maschinelles Lernen, Robotik und Datenanalyse zur Automatisierung von Aufgaben und Verfahren. Zum Beispiel, Ein Lagerverwaltungssystem überprüft alle Bestellungen, die an einem Tag ausgeführt werden müssen, und lässt die Benutzer ähnliche Artikel auswählen, um alle diese Bestellungen auf einmal zu erfüllen, damit sie das Lager nicht mehrmals hin und her durchlaufen.

- Mechanisierte Lagerautomatisierung: Diese Art der Lagerautomatisierung verwendet Roboterausrüstung und -systeme, um Menschen bei Lageraufgaben und -abläufen zu unterstützen. Ein Beispiel sind autonome mobile Regallader-Roboter, die Regale mit Produkten anheben und sie an menschliche Kommissionierer zur Entnahme und Sortierung liefern.

- Erweiterte Lagerautomatisierung: Fortschrittliche Lagerautomatisierung kombiniert mechanisierte Lagerrobotik und Automatisierungssysteme, die arbeitsintensive menschliche Arbeitsabläufe ersetzen können. Zum Beispiel, eine Roboter-Gabelstaplerflotte, die fortschrittliche KI verwendet, Kameras und Sensoren, um ein Lager zu navigieren und den Standort jedes Gabelstaplers an ein Online-Tracking-Portal zu übermitteln.

Arten der Lagerautomatisierungstechnologie

Es gibt viele Arten der Lagerautomatisierung, da eine breite Palette an Lagertechnik und -systemen zur Verfügung steht. Die Lagerautomatisierung zielt darauf ab, manuelle Tätigkeiten zu minimieren und Prozesse zu beschleunigen, vom Empfang bis zum Versand.

Die Lagerautomatisierungstechnik umfasst:

- Ware-zur-Person (GTP): Ware-zur-Person-Fulfillment ist eine der beliebtesten Methoden zur Effizienzsteigerung und Reduzierung von Staus. Diese Kategorie umfasst Förderbänder, Karussells und Vertikalliftsysteme. Bei richtiger Anwendung, GTP-Systeme können die Geschwindigkeit der Lagerkommissionierung verdoppeln oder verdreifachen.

- Automatische Lager- und Bereitstellungssysteme (AS/RS): AS/RS sind eine Form der GTP-Fulfillment-Technologie, die automatisierte Systeme und Geräte wie Materialtransportfahrzeuge, Transportbehälter und Minilader zum Ein- und Auslagern von Materialien oder Produkten. Lageranwendungen mit hohem Volumen und Platzbeschränkungen verwenden in der Regel AS/RS-Systeme.

- Automatisch geführte Fahrzeuge (AGVs): Diese Klasse der mechanisierten Automatisierung hat eine minimale Onboard-Rechenleistung. Diese Fahrzeuge verwenden Magnetstreifen, Drähte oder Sensoren, um einen festen Weg durch das Lager zu navigieren. AGVs sind begrenzt auf große, einfache Lagerumgebungen, die mit diesem Navigationslayout erstellt wurden. Komplexe Lagerhallen mit viel Verkehr und Platzmangel sind keine guten Kandidaten für AGVs.

- Autonome mobile Roboter (AMRs): Flexibler als AGVs, AMRs verwenden GPS-Systeme, um effektive Routen durch ein bestimmtes Lager zu erstellen. Sie verwenden fortschrittliche Laserleitsysteme, um Hindernisse zu erkennen, So können AMRs in dynamischen Umgebungen mit viel menschlichem Verkehr sicher navigieren. Sie sind einfach mit Routen zu programmieren und schnell zu implementieren.

- Pick-to-Light- und Put-to-Light-Systeme: Diese Systeme verwenden mobile Barcode-Scangeräte, die mit digitalen Lichtanzeigen synchronisiert sind, um Lagerkommissionierer zu leiten, wo sie ausgewählte Artikel platzieren oder abholen sollen. Sie können die Geh- und Suchzeit sowie menschliche Fehler in Situationen mit hohem Volumen drastisch reduzieren.

- Sprachauswahl und Aufgaben: Einsatz sprachgesteuerter Lagerverfahren, auch bekannt als Pick-by-Voice, verwendet Spracherkennungssoftware und mobile Headsets. Das System erstellt optimierte Entnahmepfade, um Lagermitarbeiter zu leiten, wo sie ein Produkt kommissionieren oder einlagern sollen. Diese Methode macht tragbare Geräte wie RF-Scanner überflüssig, so können sich die Kommissionierer mit verbesserter Sicherheit und Effizienz auf ihre Aufgabe konzentrieren.

- Automatisierte Sortiersysteme: Sortieren ist der Prozess, Artikel auf einem Fördersystem zu identifizieren und mit Hilfe von RFID an einen Lagerort zu leiten. Barcodescanner und Sensoren. Unternehmen verwenden automatisierte Sortiersysteme zur Auftragserfüllung für den Empfang, Kommissionierung, Verpackung und Versand.

Wann Sie Ihr Lager automatisieren sollten

Die Entscheidung, wann Sie Ihr Lager automatisieren sollten, hängt von einer Vielzahl von Faktoren ab. Sie müssen Ihre Prozesse und Verfahren bewerten, Untersuchen Sie Ihre Lieferkette, Rekrutieren Sie internes Know-how und identifizieren Sie Lücken in der aktuellen Technologie und den zukünftigen Geschäftszielen.

8 Fragen zur Entscheidung, ob es an der Zeit ist, Ihr Lager zu automatisieren

Beantworten Sie diese Fragen, bevor Sie sich für Lagerautomatisierungsprojekte entscheiden:

- Verzögern sich Ihre Kundenaufträge aufgrund von begrenztem Personal?

- Sind Ihre bestehenden Lagerprozesse und -abläufe arbeitsintensiv?

- Ist Ihre Auftragserfüllungskapazität rückläufig?

- Sind Ihre Bestandszählungen ungenau?

- Verwenden Sie noch alte Lagerverwaltungssoftware oder manuelle Bestandsverwaltungstools wie Tabellenkalkulationen?

- Zeigen Daten zur Kundenzufriedenheit Probleme in der Lieferkette an?

- Müssen Sie Ihren Personalbestand erhöhen/abbauen, um der schwankenden Nachfrage gerecht zu werden?

- Haben Sie Buy-in von wichtigen Stakeholdern?

So automatisieren Sie Ihr Lager

Die Automatisierung eines Lagers erfordert einen Projektplan. Sie müssen Stakeholder einbeziehen, einen Projektplan erstellen, eine Risikobewertung durchführen und Ziele und Ergebnisse festlegen.

Zuerst, bilden Sie ein Support-Team und benennen Sie Projektmanager. Sie legen einen Projektzeitplan fest und erstellen einen Zeitplan und einen Kalender für die zu erbringenden Leistungen. Nächste, Erstellung von Implementierungsunterstützungsplänen mit Feedback von allen Managementebenen (einschließlich der Unternehmensleitung und Lagerleiter aller Standorte). Schließlich, Wählen Sie die Lagerautomatisierung, die Ihre Geschäftsziele am besten unterstützt, Kundennachfrage, und bezieht Feedback von Ihrem Team ein, Zeit und verfügbare Ressourcen. Wenn Sie die Automatisierungsoptionen überprüfen, Sie müssen diese Optionen recherchieren und Demonstrationen anfordern. Die Implementierung des mobilen Barcode-Scannens stellt andere Anforderungen als die Installation eines AS/RS-Bestandsverwaltungssystems. zum Beispiel.

5 Schritte zur Automatisierung Ihres Lagers

Verwenden Sie diesen fünfstufigen Beispielplan, um mit der Lagerautomatisierung zu beginnen.

- Schaffen Sie einen Umsetzungsausschuss.

Bilden Sie einen Ausschuss aus internen Interessenvertretern, die über Fachwissen zur aktuellen Lagerleistung verfügen, Fähigkeiten und Herausforderungen, und verstehen bestehende Technologielücken. Ziehen Sie in Betracht, externe Experten hinzuzufügen, die sich mit der Automatisierung der Lieferkette auskennen und Erfahrung in Bezug auf Ihre Branche und Ihren Lagerbetrieb haben. - Sammeln Sie kritische Daten.

Erfolgreiche Lagerautomatisierung basiert auf Daten über Ihre bestehende Lieferkette und geschäftskritische Lagerabläufe. Vor der Implementierung neuer Automatisierungstechnik bewerten Sie Ihren aktuellen Datenerfassungsprozess und Ihre Infrastruktur. Sie möchten die Verantwortung für die Datenmigration qualifizierten IT-Stakeholdern übertragen. - Bewerten Sie Ihre Bestandskontrollen.

Die Bestandskontrolle ist das Herzstück des Lagerbetriebs. Bevor Sie eine Lagerautomatisierungslösung implementieren, bestimmen oder verfeinern Sie Ihre Standard Operating Procedures (SOPs) für die Bestandskontrolle. Fügen Sie SOPs für den Einkauf hinzu, Versand, Empfang, Kundenzufriedenheit und Bestandsverlust. Definieren Sie die Key Performance Indicators (KPIs), um den Erfolg automatisierter Bestandskontrollprozesse und -verfahren zu messen. Bewerten Sie die derzeit gültige Bestandsbuchhaltungsmethode (z. B. periodische oder permanente Systeme) und bestimmen, wie sich die Automatisierung darauf auswirkt. Lesen Sie den Leitfaden zur Bestandskontrolle, um mehr zu erfahren. - Implementieren Sie ein Lagerverwaltungssystem (WMS).

WMS-Plattformen verfügen über Softwaremodule, die bei der Kontrolle und Verfolgung des Inventars helfen, Verwaltung des Lagerbetriebs, die mit manuellen Tätigkeiten verbundenen Arbeitskosten senken, und den Kundenservice verbessern. Ein modernes WMS unterstützt mobile Endgeräte und sollte mit Ihrer bestehenden Unternehmenssoftware zusammenarbeiten können. - Bestimmen Sie, welche Art von Lagerautomatisierung Sie wünschen.

Ist es Ihr Ziel, mithilfe von Automatisierung die manuelle Dateneingabe zu rationalisieren und die Arbeitskosten im Zusammenhang mit Backoffice-Lagervorgängen und Buchhaltung zu senken? Oder, Erweitern Sie Ihre Lagerfläche oder fügen Sie Standorte hinzu und denken, dass es an der Zeit ist, fortschrittliche physische Prozessautomatisierung wie Roboter und GTP-Systeme einzusetzen? Die Bestimmung der Art der Lagerautomatisierung, die den Zielen und der Kundennachfrage entspricht, ist von entscheidender Bedeutung.

Warum sollten Sie Ihr Lager automatisieren?

Ein ineffizientes Lager wirkt sich negativ auf das Kundenerlebnis aus. Automatisierte Lager leisten mit weniger mehr und gedeihen unter der gestiegenen Kundennachfrage.

Vorteile der Lagerautomatisierung

Der Einsatz von Automatisierung zur Verbesserung des Lagerbetriebs bringt eine Vielzahl von Vorteilen, von einem effizienteren Betrieb bis hin zur Minimierung menschlicher Fehler. Hier ist eine Liste der am häufigsten genannten Vorteile:

- Erhöhter Lagerdurchsatz

- Bessere Ressourcennutzung

- Reduzierte Arbeits- und Betriebskosten

- Verbesserter Kundenservice

- Reduzierte Handling- und Lagerkosten

- Reduzierte menschliche Fehler

- Minimierte manuelle Arbeit

- Erhöhte Produktivität und Effizienz

- Verbesserte Mitarbeiterzufriedenheit

- Verbesserte Datengenauigkeit und -analyse

- Reduzierte Stockout-Ereignisse

- Optimierte Lagerfläche

- Bessere Bestandskontrolle

- Verbesserte Arbeitssicherheit

- Weniger Versandfehler

- Reduzierter Bestandsverlust

- Verbesserte Koordination der Materialhandhabung

- Verbesserte Genauigkeit bei der Auftragserfüllung

Herausforderungen der Lagerautomatisierung

Trotz der Vorteile der Lagerautomatisierung, es hat auch einige Herausforderungen. Zum Beispiel, es erfordert erhebliches Kapital, um das System einzurichten und in Betrieb zu nehmen, und Know-how, um das System aufzubauen und zu warten, die viele Unternehmen nicht im Haus haben und die schwer zu finden sein können. Zusätzlich, Geräte können kaputt gehen, oft im schlimmsten Fall, zu Ausfallzeiten und Reparatur-/Wartungskosten führen.

Um Wartungsprobleme zu minimieren, Sie möchten Wartungspläne erstellen. Ziehen Sie einen Vertrag mit einem Drittanbieter in Betracht, der qualifizierte Wartungs- und Reparaturexperten zur Verfügung stellt, um sicherzustellen, dass die neuen Systeme und Geräte betriebsbereit bleiben. Die hohen Vorlaufkosten für Ausrüstung und Einrichtung amortisieren sich in der Regel im Laufe der Zeit durch Effizienzsteigerungen und höhere Umsätze. Unternehmen müssen jedoch einige Herausforderungen durch eine angemessene Risikobewertung und -planung sorgfältig antizipieren und abmildern. Die Planungsphase sollte regelmäßige Bestandsprüfungen umfassen, um die Richtigkeit neuer Daten aus der automatisierten Verarbeitung anhand vorhandener Aufzeichnungen zu überprüfen. Weitere Informationen zu den Kosten für die Automatisierung Ihres Lagers finden Sie weiter unten.

Best Practices für die Lagerautomatisierung

Die Rolle des Lagers in der Lieferkette hat sich erheblich weiterentwickelt. Moderne Lager bieten geschäftskritische, kostensparende Funktionen und Mehrwert für Kundenerlebnisse.

Hier ist eine Liste von sechs Best Practices für die Lagerautomatisierung, die Sie berücksichtigen sollten:

- In ein WMS integrieren: Stellen Sie sicher, dass die von Ihnen gewählten Lagerautomatisierungssysteme in eine WMS-Plattform integriert sind. Suchen Sie nach einer Lösung, die Bestandskontrollen verwalten kann, Inventar verfolgen, überwachen und berichten über die Arbeitskosten, Integrieren Sie Dashboards und automatisieren Sie diese Funktionen. Erfahren Sie mehr über die WMS-Funktionen und den Unterschied zwischen Bestandsverwaltung und Lagerverwaltung.

- Investieren Sie in skalierbare Lösungen: Ihre Technologie sollte mit Ihrem Unternehmen skalieren. Das System sollte das Hinzufügen zukünftiger Lager berücksichtigen, Mitarbeiter, Ausrüstung und neue Lieferkettenpartnerschaften, wie 3PLs oder Dropshipper.

- Datenerfassung automatisieren: Unabhängig von Art und Grad der Lagerautomatisierung, Sie überlegen langfristig, Beginnen Sie mit einer Lösung, die die Datenerfassung automatisiert, Übertragung und Speicherung. Cloud-basierte Lösungen gepaart mit mobilen Barcode-Scannern schaffen eine kostengünstige, risikoarmer Weg zur Automatisierung. Dieses Ökosystem wird Ihnen helfen, menschliche Fehler zu vermeiden, kritische Lagerleistungs- und Bestandsdaten erfassen, und speichern Sie es in einer zentralen Cloud-Datenbank zur weiteren Analyse.

- Führen Sie kontinuierliche Zykluszählungen durch: Cycle Counts überwachen die Lagerbestände anhand des Bestandsdatensatzes und sind ein wichtiges Merkmal des WMS. Sobald Sie an einigen Stellen automatisierte Datenerfassungssysteme haben, Sie können kontinuierliche Zyklenzählungen mit mobilem Barcode-Scanning oder RFID-Sensoren automatisieren. Anschließend können Sie mithilfe von Dashboards nach Bestandsabweichungen suchen.

- Empfang optimieren: Die Lagerdatenerfassung beginnt mit dem Empfang, Sie möchten also ein System, das so viele Daten wie möglich im Voraus sammeln kann, um direkte Lagerworkflows zu unterstützen. Identifizieren Sie das eingehende Produkt (Abmessungen, Klassifizierungen, Verpackung), Legen Sie dann in Ihrem WMS Regeln fest, die bestimmen, wie damit umzugehen ist, wo es zu lagern ist und wie man verfügbare Ressourcen zum Verstauen leitet.

- Bewertung des Lagerdesigns: Viele physikalische Automatisierungslösungen, einschließlich GTP- und AS/RS-Systeme, AGVs und Sortiersysteme, erfordern spezifische Lagerlayouts und viel Platz, um erfolgreich zu sein. Erwägen Sie, das Design bestehender Lager und Verteilzentren zu überarbeiten, um sie für die Automatisierungstechnik zu optimieren. Zusammenarbeit mit Lösungsanbietern, Architekten und Bauunternehmer, die Ihre individuellen Anforderungen verstehen. Sie sollten diese Bewertung in Ihr Implementierungsbudget aufnehmen.

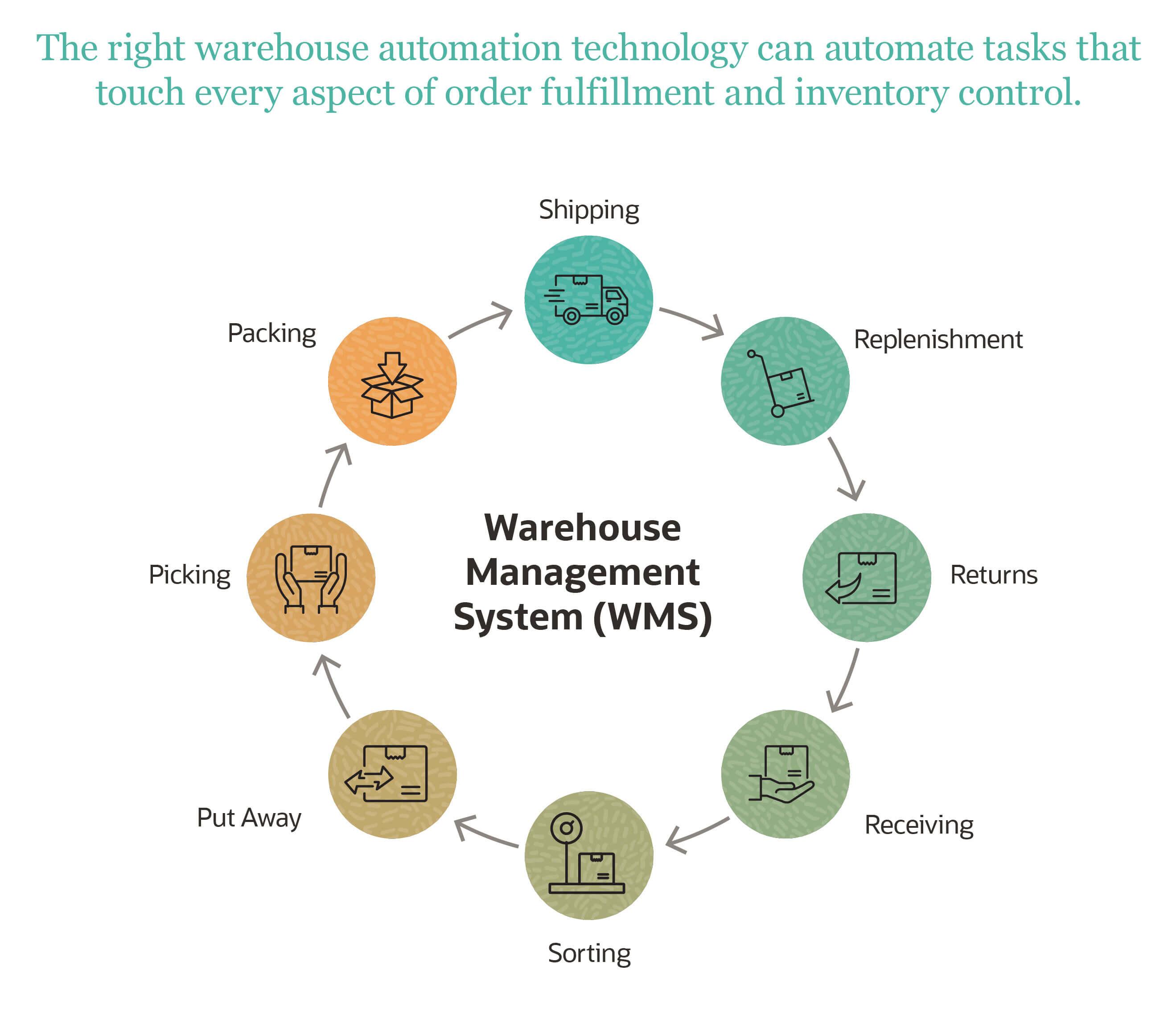

Welche Lagerprozesse können automatisiert werden

Viele Lagerprozesse lassen sich automatisieren, wie Behälterverfolgung, Zyklenzählung und Kommissionierung. Die Automatisierung von Lagerprozessen führt zu kostengünstigeren Abläufen und reduziert die Produkthandhabungskosten.

Lagerprozesse, die von Automatisierung profitieren

Die richtige Lagerautomatisierungstechnologie kann Aufgaben automatisieren, die jeden Aspekt der Auftragsabwicklung und Bestandskontrolle betreffen. einschließlich:

- Empfang: Sie können mit mobilen Geräten schnell Daten im Wareneingang Ihres Lagers erfassen. Integrierte Software-Captures, verarbeitet und speichert Daten, die sich auf nachgelagerte und vorgelagerte automatisierte Arbeitsabläufe auswirken.

- Kehrt zurück: Automatisierte Sortiersysteme und -geräte wie Förderbänder können die Rücksendeverarbeitung automatisieren. Verwenden Sie sie, um Produkte in Lagerregale zu sortieren oder an ausgewiesenen Lagerplätzen einzulagern.

- Einlagerung: Einlagerung bezieht sich auf den Vorgang des Transports von Produkten vom Eingang zum Lager. Die Automatisierung von physischen und digitalen Lagerprozessen kann die Einlagerung effizienter und genauer machen. Die Automatisierung dieses Prozesses kann auch das Cross-Docking erleichtern, wo Waren schnell sortiert werden, verarbeitet und auf LKWs für verschiedene Bestimmungsorte platziert, anstatt im Lager gelagert zu werden.

- Kommissionierung: Die manuelle Kommissionierung ist die teuerste Lageraktivität – die Reisezeit im Lager kann bis zu 50 % der Arbeitszeit in Anspruch nehmen. Die Verwendung von GTP-Systemen und autonomen mobilen Robotern kann die Geschwindigkeit und Effizienz des Transports von Inventar von Lagerstandorten zur Ausführung von Kundenaufträgen schnell erhöhen.

- Sortierung: Das Sortieren und Konsolidieren von Lagerbeständen ist eine zeitaufwändige, oft verwirrende Aufgabe. Automatisierte Sortier- und AS/RS-Systeme verbessern die Bestandsgenauigkeit und Qualitätskontrolle, indem sie kleine oder zerbrechliche Bestände separat erkennen und handhaben.

- Nachschub: Automatisierte Bestandsverfolgung und Zykluszählung ermöglichen automatisierte Nachbestellungen. Wenn ein Inventargegenstand einen bestimmten Nennwert erreicht, das System löst automatisch eine Bestellanforderung aus und kennzeichnet diese zur Genehmigung. Die automatisierte Auffüllung kann dazu beitragen, Überbestände und Bestandsverluste aufgrund von Verderb und Diebstahl zu vermeiden.

- Verpackung: Die Verpackungsphase der Auftragserfüllung ist aufgrund der hohen Kosten und Umweltbelastung durch Verpackungsmaterialien kritisch. Automatisierte Verpackungs- und Kartoniersysteme verwenden Algorithmen, um die beste Art der Versandverpackung basierend auf Produktattributen (wie Haltbarkeit) zu bestimmen. Abmessungen und Materialkosten.

- Versand: Automatisierte Versandsysteme verwenden Förderbänder, Waage, Maßsensoren, Drucker und Softwareanwendungen, um verfügbare Träger zu ermitteln, Schätzen Sie die Versandkosten und bringen Sie Etiketten für den Versand an.

Beispiele aus der Praxis für Lagerautomatisierung

Die Popularität und das Wachstum des E-Commerce haben die Nachfrage nach Lagerautomatisierung erhöht. Hier sind einige Beispiele, wie es in verschiedenen Branchen funktioniert:

- Barcode-Scannen: Amazon verwendet automatisiertes Barcode-Scannen und Etiketten, um den Online-Einzelhandel zu dominieren und den Lagerbetrieb zu optimieren. Diese Automatisierung ist verantwortlich für das berühmte innovative Speichersystem von Amazon. Eindeutige Barcodes werden auf eingehenden Produkten und in den Regalen, in denen sie sich befinden, angebracht. Wenn es Zeit ist, ein Produkt zu versenden, Mitarbeiter verwenden die aktualisierte Kommissionierliste, um den Produktstandort basierend auf automatisierten Routen zu finden, die auf Effizienz und Fluss optimiert sind.

- Kommissionierautomatisierung mit GTP-Systemen: Nike hat in seinem neuen Distributionszentrum in Japan ein GTP-Kommissioniersystem implementiert. Das automatisierte GTP-Kommissioniersystem verwendet autonome Roboter, um auf Regalen oder Paletten geladene Produkte und Pakete direkt zu den Lagermitarbeitern zur Auftragsabwicklung zu transportieren. Die neue Lagerautomatisierung hat dazu beigetragen, die Logistik zu transformieren und es Nike zu ermöglichen, Kunden in Japan noch am selben Tag zu liefern.

- Bestandsautomatisierung mit AS/RS-Systemen: IKEA betreibt weltweit hochautomatisierte Lagereinrichtungen. Seine Distributionszentren verfügen über AS/RS-Bestandsautomatisierungssysteme und -ausrüstung, einschließlich 100-Fuß-hohen dreiseitigen Regalbediengeräten und Förderregalsystemen, die 600 Paletten pro Stunde automatisch in die Versandbereiche bringen können.

- Back-Office-Automatisierung: WMS-Plattformen mit digitalen Prozessautomatisierungsfunktionen können den Backoffice-Betrieb optimieren. iAutomatisierung, ein Distributor von Maschinensteuerungslösungen und Dienstleistungen für OEM-Maschinenbauer, isolierte Anwendungen, die die Produktivität verlangsamten, da die Mitarbeiter Daten über mehrere Systeme hinweg manuell importieren und exportieren mussten, um Vertriebs- und Kundendienstteams zu unterstützen. Das Unternehmen implementierte die Bestandsverwaltung von NetSuite, CRM und Manufacturing Execution System zur Verbesserung der Backoffice-Vertriebs- und Kundensupportfunktionen durch automatisierte Barcodes, Fallmanagement- und Problemverfolgungslösungen.

Trends und Statistiken zur Lagerautomatisierung

Die Lagerautomatisierung wird dazu beitragen, unzureichenden Lagerraum zu beheben, ineffiziente Lagerhaltung und Arbeitskräftemangel. Der Online-Einzelhandelsumsatz mit physischen Gütern wird voraussichtlich 500 Milliarden US-Dollar erreichen. steigende Nachfrage nach Lagerdienstleistungen.

Mehr als 90 % der Lagerbetreiber geben an, dass Kostensenkungsmaßnahmen entscheidend sind, um den Bedarf an mehr Platz und Dienstleistungen und die Schwierigkeit, qualifiziertes Personal einzustellen und zu halten, um die Nachfrage zu befriedigen, erfolgreich in Einklang zu bringen. Wenn Sie diese Trends nicht planen, kann dies mehr kosten, als die mit der Lagerautomatisierung verbundenen Kosten.

Wie ist der aktuelle Stand der Robotik und Automatisierung in der Lagerhaltung?

Moderne Lager konzentrieren sich weniger auf traditionelle Lagerrollen und mehr auf Mehrwertdienste, Auftragsanpassung und schnelle Durchlaufprozesse, die Produkte nach Just-in-Time-Inventarprinzipien bereitstellen.

Hier ist eine Liste der digitalen und physischen Lagerautomatisierungs- und Robotiktrends, die das moderne Lager stärken:

- Robotik: Die Investitionen in Startups in der Lagerrobotik stiegen im ersten Quartal 2020 um 57 % auf mehr als 380 Millionen US-Dollar. Der Trend wird sich in einer Post-Pandemie-Wirtschaft und in Gebieten mit Arbeitskräftemangel fortsetzen, wie Japan.

- Kobotika: Kobotik bezeichnet eine Zusammenarbeit zwischen Mensch und Roboter (Kooperation und Robotik bildet Kobotik). Cobots, entwickelt, um mit Menschen zu arbeiten, ersetzen keine menschlichen Aufgaben. Cobots in der Lagerautomatisierung umfassen AMRs, die ihre Umgebung scannen können. Dieser Cobot AMR kann Kollisionen mit Menschen und menschlich bedienten Maschinen vermeiden, indem er Veränderungen in seinem 360-Grad-Sichtfeld erkennt und bei Bedarf sicher rückwärts fahren.

- Lieferkette als Dienstleistung: Lagerdienstleistungsbasierte Märkte wachsen, um die Nachfrage nach flexiblem Lagerbetrieb und automatisierter Technologie wie autonomen Robotern zu decken. Unternehmen, die abonnementbasierte, Full-Service-Lösungen für automatisierte Lager sollen Hersteller und Dienstleister ersetzen, die einen automatisierten Verkauf von Geräten und Systemen anbieten.

- Blockchain-Technologie: Obwohl es noch in den Kinderschuhen steckt, Die Blockchain-Technologie ist ein sicheres automatisiertes Netzwerk, das Kryptographie verwendet, um Datenübertragungen in Blöcken auf einem gemeinsamen digitalen Hauptbuch zu erstellen. Die Blockchain-Technologie hat aufgrund ihrer fortschrittlichen Datenauthentifizierung Auswirkungen auf den Lagerbetrieb und die Bestandsverwaltung. Validierung und Transparenz. Blockchain-Datenbanken könnten es allen Beteiligten in komplexen Lieferketten ermöglichen, sich dauerhaft zu verbinden und auszutauschen. automatisierte Aufzeichnungen für jede getätigte Transaktion, mit gemeinsam genutztem Datenspeicher, auf den jeder innerhalb des sicheren Netzwerks zugreifen kann.

- Lager Drohnen: Intelligente Drohnenflotten, die auf fortschrittlichen Algorithmen basieren und mit einem Cloud-basierten WMS verbunden sind, können bei der Verwaltung des Lagerbestands in Lagerhäusern helfen. Einige Lagerdrohnen sind mit visuellen Sensoren oder Barcode-Scannern ausgestattet, um den Bestand zu verfolgen und Verfahren wie die Zykluszählung zu automatisieren.

- Schnelle Lieferung: Der „Amazon-Effekt“ des ein- oder zweitägigen Versands hat zu einer starken Nachfrage nach schnellen Online-Sendungen geführt, unabhängig davon, wer das Produkt verkauft. Der Versand am selben Tag wird die Lagerautomatisierung weiter vorantreiben, die Auftragserfüllungsaufgaben wie die Kommissionierung beschleunigt und die Genauigkeit und Kosteneffizienz automatisierter Verpackungs- und Versandverfahren verbessert.

- Lagerreinigung: Es gibt bereits einen Markt für automatisierte Roboter-Bodenreiniger in Industriegröße, die durch komplexe Lagerlayouts navigieren. Jetzt, Eine neue Klasse automatisierter mobiler Reinigungsroboter ist im Entstehen, um berührungsintensive Innenarbeitsplätze wie Lagerhallen und Vertriebszentren sicher mit UV-Licht und Desinfektionschemikalien zu desinfizieren und zu desinfizieren.

- Mobile Regale: Amazon ist das bekannteste Beispiel für Unternehmen, die GTP-Systeme verwenden, die von AGVs und AGRs betrieben werden. Die autonomen Roboterflotten können mobile Regaleinheiten mit gelagertem Inventar beladen und an bestimmte Orte transportieren. Dies ermöglicht es den Mitarbeitern, Aufträge mit minimaler Bewegungs- und Gehzeit zu kommissionieren.

- Autonome Fahrzeuge: Autonome Roboterstapler sind bereits in automatisierten Lager- und Distributionszentren im Einsatz. Es wird erwartet, dass autonome Fahrzeuge in der Lieferkette weiter nach oben rücken und automatisierte Lieferwagen umfassen, die Inventar zwischen Lagern transportieren, Hersteller und Handelsstandorte.

- ERP-Integrationen: API-Technologie und maschinelles Lernen (ML) befähigen Automatisierungssysteme, die in ERP-Suiten integriert werden, um eine durchgängige automatisierte Geschäftsplattform zu schaffen. Weitere Verbesserungen bei Automatisierungs- und ERP-Anwendungen werden Backoffice-Mitarbeiter freisetzen, um mehr wertschöpfende, kreative und kundenorientierte Aufgaben.

- Große Daten: Der Trend zu Cloud-basierten Anwendungen und Datenbanken, die in der Lage sind, Die Verarbeitung und Speicherung großer, leicht zugänglicher Datensätze wird die Datenanalyse rund um den Lagerbetrieb weiter vorantreiben.

- IoT: Obwohl es sich nicht unbedingt um eine neue Technologie handelt, RFID-Sensoren sind weiterhin ein Treiber für neue IoT-Anwendungen, die Lieferketten und Lagerabläufe rationalisieren. IoT erweitert die Transparenz im Lager, indem es Standortdaten zu Ausrüstung und Inventar in Echtzeit bereitstellt. Die Mobilität, Erschwinglichkeit und die Echtzeit-Inventarverfolgungsfunktion von RFID-Sensoren bieten verbesserte Datenerfassungsfunktionen über alle Systeme hinweg.

- Drahtloses Flottenmanagement: Innovationen in IoT-Anwendungen, Cloud-Datenbanken und Sensortechnologie haben die Möglichkeit geschaffen, automatisierte Flottenfahrzeuge drahtlos zu verwalten. Bordcomputer übermitteln Ihrem System Telemetriedaten mit detaillierten Informationen zum Standort der Ausrüstung, Wartungspläne und Unfallwarnungen.

Wie viel kostet es, Ihr Lager zu automatisieren?

Die Kosten der Lagerautomatisierung variieren je nach Grad und Art der Automatisierung. Jedoch, Eine vollständige Überholung Ihrer bestehenden Infrastruktur kann Millionen von Dollar kosten.

Um festzustellen, ob die Lagerautomatisierung für Ihr Unternehmen geeignet ist, Beginnen Sie mit der Berechnung Ihres geschätzten ROI. Schätzen Sie das Budget für die aktuellen Lagerarbeiter und die vorhandene Ausrüstung und berücksichtigen Sie alle erwarteten jährlichen Steigerungen. Nächste, Berechnen Sie Ihre durchschnittliche Fluktuationsrate für Lagermitarbeiter und berücksichtigen Sie die Kosten für die Einstellung und Schulung neuer Mitarbeiter. Jetzt, die Anschaffungskosten der neuen automatisierten Systeme und Geräte ermitteln, und berücksichtigen Sie die geschätzten Arbeits- und Kosteneinsparungen, Schulungs- und Implementierungskosten sowie laufende Wartungskosten. Schließlich, Vergleichen Sie diese Zahlen, um den geschätzten Mindest-ROI für die Lagerautomatisierung zu bestimmen.

Neben Kosten- und ROI-Berechnungen, Überlegen Sie, wie sich die Lagerautomatisierung auf andere Vorgänge auswirken könnte. Zum Beispiel, Wenn Sie auf eine digitale Prozessautomatisierungssoftware oder eine funktionsreiche WMS-Lösung umsteigen, Wie wird das neue System Wert für andere Lagerfunktionen schaffen? Sparen Sie Zeit und Ressourcen mit Lagerdokumentationsverfahren für Bestellungen und Fakturierung? Wie wird eine automatisierte Plattform Ihren Cashflow in Bezug auf den Lieferkettenbetrieb verbessern? Wie sieht es mit den Kundenservice-Metriken aus? Wie werden automatisierte Lagerprozesse und -verfahren Ihre Omnichannel- und Lieferfähigkeiten oder Produktangebote verbessern?

Implementieren Sie Lagerautomatisierung mit Software

Die Lagerautomatisierung mit Bestandsverfolgungs- und Lagerverwaltungssystemen hat ein enormes Potenzial und wird für die Entwicklung der modernen Lagerverwaltung von entscheidender Bedeutung sein. Der Transport von Produkten von einem Ort zum anderen mit so wenig menschlichem Kontakt wie möglich trägt dazu bei, Lieferketten zu schaffen, die in der Lage sind, schnelle, reibungslose Auftragsabwicklung. Die Investition in diese Maschinen und fortschrittlichen Geräte wird Unternehmen helfen, die Kundenerwartungen, die täglich zu wachsen scheinen, weiterhin zu erfüllen.

Lagerverwaltung

-

Günstige Mahlzeiten für eine Person

Günstige Mahlzeiten für eine Person Sparen Sie Geld, indem Sie Ihre eigenen günstigen Einzelmahlzeiten zubereiten. Singles denken oft, dass es zu mühsam ist, ein Abendessen für nur eine Person zu kochen. Daher verlassen sie sich für vi...

-

5 Vorteile der Zahlung mit Bitcoin

5 Vorteile der Zahlung mit Bitcoin Der weit verbreitete Mythos, dass Kryptowährung ein Betrug ist, Phishing Quelle des Geldverdienens dreht sich nicht mehr um den Markt. Vorbei sind die Zeiten, in denen es einfach von Vorteil war, zu l...

-

Was ist eine Market-on-Open-Order (MOO)?

Was ist eine Market-on-Open-Order (MOO)? Eine Market-on-Open-Order (MOO) wird verwendet, um einen Trade auszuführen, wenn der Markt geöffnet wird. oder kurz danach, zum Eröffnungspreis des Tages. Für MOO-Bestellungen, der Aktienkurs für den ...

-

Was bedeutet es, ein Haus zu leasen?

Was bedeutet es, ein Haus zu leasen? Wenn Sie ein Haus mieten, Sie unterschreiben einen Mietvertrag, um dort zu leben. Ein ausgeführter Mietvertrag ist ein Rechtsdokument, das Ihre Informationen enthält, Angaben des Grundstückseigentümer...