Was ist Batch-Kommissionierung? Wie es funktioniert,

Lagerbetriebe sind ständig bestrebt, die Betriebskosten zu senken und den Durchsatz zu erhöhen. Ein Schritt, der bei der Verfolgung dieser Ziele nicht übersehen werden darf, ist der Auswahlprozess. denn je länger es dauert, eine Bestellung zu erfüllen, desto weniger profitabel ist diese Bestellung.

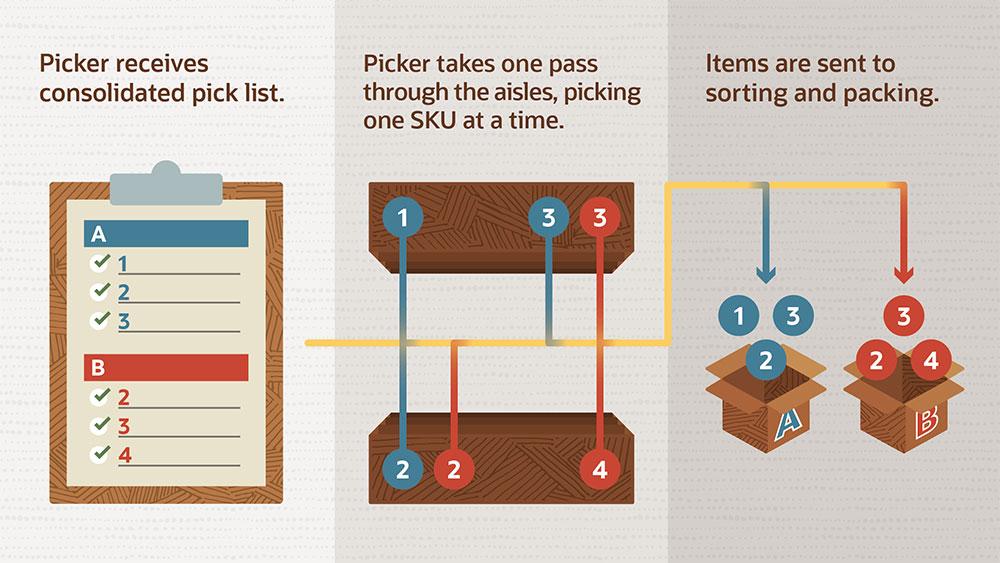

Batch Picking ist eine Kommissioniermethode, die bei richtiger Umsetzung, verbessert die Kommissioniereffizienz, indem mehrere ähnliche Aufträge zu einer Kommissionieranweisung zusammengefasst werden.

Was ist Batch-Kommissionierung?

Stapelkommissionierung, auch Batching oder Multi-Order-Picking genannt, ist ein Kommissionierverfahren, bei dem Kommissionierer Artikel für mehrere Bestellungen gleichzeitig sammeln. Die Stapelkommissionierung ist im Allgemeinen schneller als andere Kommissionierstrategien – wie Einzelkommissionierung, bei der Kommissionierer einen Auftrag nach dem anderen bearbeiten – weil es die Reisezeit im Lager reduziert. Pflücker berichten, dass sie täglich bis zu 10 Meilen laufen müssen, um ihre Arbeit zu verrichten. Durch die Stapelkommissionierung ist es jedoch nicht mehr erforderlich, denselben Kommissionierplatz mehrmals in einer Schicht zu besuchen, während sie Bestellungen ausführen. Reisezeit deutlich verkürzen.

Stapel- vs. Wellenkommissionierung

Bei der Stapelkommissionierung ein einzelner Kommissionierer kommissioniert gleichzeitig einen Stapel von Aufträgen. Das Ziel besteht darin, einen optimalen Kommissionierweg zu erstellen, der verhindert, dass Kommissionierer denselben Artikelstandort mehrmals besuchen, wenn mehrere Bestellungen ausgeführt werden.

Beim Wave-Picking, Lagermanager planen Kommissionierfenster – oder Wellen – den ganzen Tag. Die Zielaufträge werden basierend auf dem, was in ihnen enthalten ist, zur Erfüllung gesendet, damit ähnliche Aufträge zusammen ausgeführt werden können; es ist wie ein Schritt über die Stapelkommissionierung hinaus.

Stapel- vs. Zonenkommissionierung

Die Zonenkommissionierung ist eine weitere beliebte Methode zur Steigerung der Kommissioniereffizienz. Bei der Stapelkommissionierung ein einzelner Kommissionierer erfüllt in der Regel mehrere Aufträge vollständig. Bei der Zonenkommissionierung Ein einzelner Auftrag wird auf mehrere Kommissionierer aufgeteilt, die verschiedene Artikel innerhalb des Auftrags kommissionieren, die sich in einem ähnlichen Bereich (oder einer ähnlichen Zone) im Lager befinden. Jeder Kommissionierer wird einer Zone im Lager zugewiesen und kommissioniert nur SKUs aus dieser Zone. Sobald der Kommissionierer die erforderlichen SKUs aus seinem Stapel gesammelt hat, Sie können es in einen Behälter legen und an die nächste Zone weitergeben, bis die gesamte Bestellung kommissioniert ist.

Wie bei der Stapelkommissionierung, Zonenkommissionierung kann die Kommissioniereffizienz durch Verkürzung der Fahrzeit erhöhen. Jedoch, Die Zonenkommissionierung erfordert keine Gruppierung von Aufträgen. Dies macht die Zonenauswahl zu einer besseren Option für Unternehmen, die nicht regelmäßig mit ähnlichen Aufträgen arbeiten. Aber je nach Kommissionierbedarf eines Lagers, Zonenkommissionierung kann mit anderen Kommissionierstrategien kombiniert werden, wie Wave-Picking, Batch-Kommissionierung oder beides.

Stapelkommissionierung erklärt

Chargen bestehen normalerweise aus etwa acht bis 20 ähnlichen Aufträgen, die in einer einzigen Kommissionierliste zusammengefasst werden. Zusammengestapelte Aufträge weisen in der Regel mehrere gleiche Artikel oder sogar sehr ähnliche Kommissionierwege auf. Um eine optimale Chargengruppierung und Kommissionierrouten einzurichten, Es ist wichtig, ein Lagerverwaltungssystem (WMS) und ein Auftragsverwaltungssystem (OMS) zu verwenden. Das WMS und OMS können Bestellungen und Ihr spezifisches Lagerlayout analysieren, um Kommissionierpläne zu erstellen, die die Reisezeit minimieren, Dies führt zu mehr Zeit beim Kommissionieren und weniger Zeit beim Gehen.

Die Stapelkommissionierung kann sehr produktiv sein, da Mitarbeiter in der Lage sind, viele SKUs für mehrere Bestellungen auf einer Reise zu kommissionieren. anstatt getrennt zu machen, wiederholte Fahrten durch das Lager. Zusätzlich, Durch die Gruppierung von Kommissionierungen bewegen sich weniger Personen gleichzeitig durch die Lagergassen. Dies führt zu weniger Engpässen, Mitarbeiter können ihr Ziel schneller erreichen. Die Bestellungen müssen dann in den Verpackungsbereichen in die richtigen Kartons sortiert werden.

Wie funktioniert die Stapelkommissionierung?

Mit einem WMS oder OMS, um optimale Chargen zu ermitteln und Kommissionierrouten abzubilden, Die Stapelkommissionierung ist ein ziemlich einfacher Prozess. So funktioniert das:

-

Kommissionierlisten erstellen. Ein WMS oder OMS generiert normalerweise eine konsolidierte Liste mit SKU(s), Mengen und Lagerorten. Kommissionierlisten können manuell erstellt werden, ein WMS oder OMS kann jedoch ähnliche Aufträge automatisch stapeln – beispielsweise solche, die viele der gleichen SKUs umfassen oder ähnliche Kommissionierwege erfordern – um die Kommissioniervorgänge zu vereinfachen und die Reisezeit zu verkürzen.

-

Kommissionierer zuweisen und vorbereiten. Die Kommissionierer erhalten ihre Kommissionierliste und sammeln alle erforderlichen Geräte, um jede Bestellung abzuschließen. wie Taschen, Karren und mobile Scanner. Bei einigen Vorgängen werden möglicherweise zusätzliche Technologien wie Headsets zur Sprachauswahl, die den Kommissionierer zum Standort jedes in einer Bestellung enthaltenen Artikels leiten.

-

Wählen Sie die Artikel aus. Es gibt mehrere Möglichkeiten, wie Kommissionierer Gegenstände sammeln können. in der Regel abhängig von den Bedürfnissen des Unternehmens. Einige Lagerhäuser haben möglicherweise Kommissionierer, die einen Wagen schieben, der mehrere kleine separate Behälter für jede Bestellung enthält. während andere Arbeiter möglicherweise direkt in Versandkartons kommissionieren lassen. Andere können alle ähnlichen SKUs in einem einzigen Behälter zusammenfassen, der dann an das Verpackungsteam gesendet wird, um sortiert und für den Versand vorbereitet zu werden. Unabhängig von der Methode, Kommissionierer folgen ihren Kommissionierlisten gemäß dem eingezeichneten Pfad, Fokussierung auf jeweils eine SKU. Mitarbeiter verwenden häufig mobile Barcode-Scanner, um zu verfolgen, wann sie jeden Artikel und seine erforderliche Menge kommissionieren.

-

Verpacken und versenden Sie die Bestellungen. Wenn Bestellungen während des Kommissioniervorgangs nicht sortiert und in Container verpackt wurden, Die kommissionierten Artikel werden an Sortierer gesendet, die die Artikel in ihre jeweiligen Bestellungen aufteilen. Die Bestellungen werden dann entsprechend verpackt und für den Versand vorbereitet. Inzwischen, der Kommissionierer beginnt mit der Kommissionierung seiner nächsten Charge.

Vorteile der Stapelkommissionierung

Schnell, Eine genaue Kommissionierung ist nicht nur wichtig, um die Auftragsabwicklung zu vereinfachen, sondern zum langfristigen Erfolg eines Unternehmens. Wenn Kunden schnell genaue Bestellungen erhalten, Sie sind eher zufrieden und werden treue Käufer.

Viele Lagerbetriebe können von der Batch-Kommissionierung profitieren, weil:

-

Es ist effizienter. Im Vergleich zu anderen Kommissionierstrategien wie Einzelkommissionierung, Die Stapelkommissionierung ist effizienter, da die Mitarbeiter Artikel für mehrere Aufträge gleichzeitig sammeln können. anstatt mehrmals in einer Schicht denselben Lagerort aufzusuchen.

-

Es ermöglicht schnellere Kommissionierraten. Neben der Möglichkeit, mehrere Artikel gleichzeitig zu kommissionieren, Batch-Kommissionierung hilft, sporadische Kommissionierungen zu vermeiden. Dies führt im Allgemeinen dazu, dass weniger Kommissionierer zu einem bestimmten Zeitpunkt durch die Lagergassen navigieren. Reduzieren Sie Engpässe und helfen Sie Mitarbeitern, schneller zum nächsten Pick-Standort zu gelangen.

-

Es verkürzt die Reisezeit. Mit definierten Kommissionierrouten, die darauf abzielen, jeden Schritt zu maximieren, Kommissionierer können das Zurückverfolgen oder die mehrfache Wiederholung desselben Kommissionierpfads in einer bestimmten Schicht vermeiden. Dies kann die Reisezeit erheblich verkürzen, Verbesserung der Kommissioniereffizienz.

-

Das belastet die Belegschaft weniger. Die Stapelkommissionierung kann den Zeitaufwand für das Durchlaufen des Lagers reduzieren, die Arbeit für die Arbeitnehmer körperlich weniger belastend zu machen. Und da sich die Kommissionierer immer auf eine SKU konzentrieren, es kann einfacher sein, sich auf das zu konzentrieren, was vor ihnen liegt, Minimierung der geistigen Ermüdung und Erhöhung der Genauigkeit.

Beispiele für die Stapelkommissionierung

Um den Batch-Kommissionierungsprozess besser zu verstehen, es kann hilfreich sein, ein Beispiel zu betrachten. Stellen Sie sich drei Kundenaufträge vor, die kommissioniert werden müssen:

Kunde A

- 40 Pakete AAA-Batterien

- 20 Einheiten Kupferdraht LED-Leuchten

- 12 Gartenpflanzgefäße

Kunde B

- 20 Pakete AAA-Batterien

- 10 Gartenpflanzgefäße

- 5 Handkellen

Kunde C

- 10 Pakete AAA-Batterien

- 5 Einheiten Kupferdraht LED-Leuchten

Anstatt die Bestellung jedes Kunden einzeln auszuwählen, bevor Sie mit der nächsten fortfahren, Ein Lagerarbeiter, der die Stapelkommissionierung verwendet, könnte zunächst alle 70 Pakete mit AAA-Batterien für alle Kunden kommissionieren und sie in einen dafür vorgesehenen Behälter auf einem Schubkarren legen. Nächste, Der Kommissionierer sammelt alle 25 Einheiten von Kupferdraht-LED-Leuchten und legt sie in einen anderen Behälter auf demselben Wagen. Dann sammelt der Kommissionierer die fünf Handkellen für Kunde B ein und legt sie in einen anderen Behälter.

Vor der Kommissionierung der Gartenpflanzgefäße für Kunden A und B – die groß sind und nicht auf den Handwagen passen – bringt der Kommissionierer alle Batterien, LED-Leuchten und Kellen zum Sortierbereich. Schließlich, Mit einem Hubwagen sammelt der Kommissionierer alle 22 Gartenpflanzgefäße auf einer Palette und bringt sie zum Sortierbereich, wo sie sortiert und für den Versand mit den anderen Waren verpackt werden.

Fallstudie zur Stapelkommissionierung

Batch Picking kann bei richtiger Umsetzung die Kosten erheblich senken. Nehmen, zum Beispiel, eine fiktive Familienapotheke mit einem Zentrallager, die Artikel an ihre 50 Einzelhandelsgeschäfte im pazifischen Nordwesten verteilt.

Nachdem das Unternehmen 15 neue Standorte eröffnet hatte, sein Vertriebszentrum hatte Mühe, mit der Nachfrage Schritt zu halten. Angesichts der relativ kleinen Größe des Unternehmens, Es entschied sich, seine Kommissionierstrategien zu überdenken, bevor es Robotik und andere automatisierte Prozesse einbezog. Nach einiger Analyse, Lagerleiter erkannten, dass die Einzelkommissionierung nicht mehr nachhaltig war, vor allem, weil jeder Einzelhandelsstandort in der Regel die gleichen Artikeltypen bestellte, Also wurde auf Batch-Kommissionierung umgestellt. Für jede Schicht, Manager nutzten ihr WMS, um optimale Auftragschargen und Kommissionierrouten zu erstellen, die es den Mitarbeitern ermöglichten, mehrere Aufträge gleichzeitig zu kommissionieren, anstatt immer wieder ähnliche Fahrten durch das Lager zu unternehmen.

Letzten Endes, Die Apotheke konnte die Reisezeit der Mitarbeiter um 55 % verkürzen und die Kommissionierrate um 40 % steigern. Und, trotz steigender Anforderungen, Produktivitätssteigerungen ermöglichten es dem Unternehmen, die Arbeitskosten um 15 % zu senken.

Stapelkommissionierung und Automatisierung

Während die Stapelkommissionierung allein die Genauigkeit und Geschwindigkeit verbessern kann, automatisierte Systeme, die Roboter- oder Halbrobotermodule verwenden, können die Kommissionierfähigkeiten verbessern und den Kommissionierprozess weiter optimieren. Hier sind einige Arten von Lagerautomatisierungssystemen, die bei der Stapelkommissionierung angewendet werden können:

-

Roboter , wie kollaborative Roboter („Cobots“) und autonome mobile Roboter (AMRs), Verbessern Sie den manuellen Kommissionierungsprozess durch die Zusammenarbeit mit den Mitarbeitern. Cobots unterstützen die Kommissionierer im Allgemeinen, indem sie ihnen bei der Navigation zum nächsten Kommissionierort helfen und andere wichtige Kommissionierinformationen bereitstellen. wie SKU-Mengen. Oder, sie könnten Behälter oder Behälter für den Kommissionierer tragen. AMRs können autonom durch das Lager navigieren und Aufgaben wie das Sortieren oder den Transport von Inventar von A nach B übernehmen.

-

Automatisierte Regalbediengeräte (AS/RS) kann Artikel bei Bedarf automatisch sammeln. Obwohl es eine Vielzahl von AS/RS-Systemen gibt, Vertical Lift Modules (VLMs) eignen sich besonders für die Batch-Kommissionierung. Diese Speichereinheiten wirken im Wesentlichen wie ein Verkaufsautomat im industriellen Maßstab; Fachböden sind in einem zentral angeordneten Kommissionieraufzug montiert. Von Software gesteuert, der Benutzer kann die Elemente eingeben, auf die er zugreifen muss, und das VLM liefert das jeweilige Regal an den Operator an einem Zugangspunkt.

-

Automatisierte Kommissionierwagen Verwenden Sie Software, um die Entnahmerouten basierend auf dem physischen Standort des Wagens in Echtzeit zu optimieren. Der Einkaufswagen selbst verfügt über einen Computer und eine visuelle Schnittstelle, damit die Kommissionierer auf ihre Kommissionierlisten verweisen können. und der Wagen kann typischerweise mehrere einzelne Behälter oder Tragetaschen aufnehmen. Automatisierte Stapelkommissionierwagen können die Effizienz steigern, indem sie in der Nähe befindliche Einzelkommissionieraufträge finden, die während einer anderen zugewiesenen Stapelkommissionierung mit mehreren Bestellungen problemlos kommissioniert werden können.

Optimieren Sie die Stapelkommissionierung mit Technologie

Wie bereits erwähnt, die Vorteile der Batch-Kommissionierung können durch den Einsatz eines OMS weiter gesteigert werden, WMS und Inventarverwaltungstools. Zum Beispiel, ein Auftragsverwaltungssystem kann den Lebenszyklus eines Auftrags automatisch verwalten, vom Moment der Bestellung bis zur Auslieferung. Das OMS kann diese Bestelldaten verwenden, um die Bestellabwicklung zu automatisieren, wodurch manuelle Prozesse eliminiert werden, die Engpässe verursachen und zu menschlichen Fehlern führen können, um die schnelle und genaue Ausführung von Aufträgen zu erleichtern.

Inzwischen, ein Lagerverwaltungssystem kann alle Ressourcen innerhalb des Verteilzentrums automatisch verwalten. Ein WMS kann Unternehmen helfen, den Überblick über die Lagerorganisation zu behalten, Lagerplätze und Inventar. Es kann auch dazu beitragen, Überbestände und Fehlbestände zu vermeiden und mit Lagertechnologien wie Barcode-Scannern, So können Kommissionierer leicht bestätigen, wann sie Bestellungen kommissioniert haben. Was ist mehr, ein WMS kann Daten verwenden, um Lageraufgaben besser zu verwalten, wie die Erstellung optimaler Kommissionierstrategien basierend auf typischen Auftragsarten und Lagerlayouts.

Zusätzlich, Bestandsverwaltungssoftware kann auch die Effizienz der Kommissionierung verbessern, da sie einen Echtzeitüberblick über den Bestand bietet. Dies kann besonders in Lagern mit schnelldrehenden Produkten nützlich sein, die häufig nachgefüllt werden müssen. Jede Zeit, die Sie damit verbringen, auf die Auffüllung von SKUs zu warten, ist Zeitverschwendung und Bestellungen, deren Versand länger dauert. Bestandsverwaltungstools können verfolgen, welche Produkte wann aufgefüllt werden müssen, So müssen Kommissionierer nie warten, um Aufträge zu erfüllen.

Indem Sie es Kommissionierern ermöglichen, mehrere Artikel für mehrere Bestellungen gleichzeitig zu kommissionieren, Batch-Kommissionierung ist eine Möglichkeit für Lager und Verteilzentren, Aufträge effizient zu erfüllen. Kombiniert mit Automatisierung und Software wie einem WMS oder OMS, Der Kommissionierprozess kann weiter optimiert werden und Unternehmen dabei helfen, Bestellungen schneller und genauer an die Kunden zu bringen.

Häufig gestellte Fragen zur Stapelkommissionierung

Was sind die Kosten und der Nutzen der Batch-Kommissionierung?

Die Kosten für die Stapelkommissionierung können je nach Technologie und Komplexität des Kommissioniersystems variieren. Basissysteme können ein Auftragsverwaltungssystem (OMS) verwenden, um Kommissionierlisten zu generieren, die auf mobilen Kommissioniergeräten angezeigt werden. Andere gehen möglicherweise einen Schritt weiter und integrieren Barcode-Scanner, Pick-to-Light-Systeme oder Voice-Picking-Systeme. Die aufwendigsten – und im Allgemeinen teuersten – Batch-Kommissioniersysteme beinhalten Automatisierung und Robotik.

Was ist die Zonenauswahlmethode?

Mit Zonenkommissionierung, Ein Auftrag wird auf mehrere Kommissionierer aufgeteilt, die jeweils unterschiedliche Artikel innerhalb einer einzelnen Bestellung kommissionieren. Jeder Kommissionierer ist einer Kommissionierzone zugeordnet und kommissioniert nur die SKUs innerhalb ihrer Zone. Die Zonenkommissionierung verkürzt die Reisezeit und kann Engpässe in den Gängen vermeiden. Im Gegensatz zur Stapelkommissionierung Bei der Zonenkommissionierung müssen nicht die gleichen Artikeltypen bestellt werden. Jedoch, Es kann schwierig sein, die Arbeitsbelastung gerecht zu verteilen, da nicht alle Bestellungen Artikel aus jeder Zone erfordern.

Was ist Kommissionierung in einem Lager?

Kommissionierung ist der Vorgang der Auswahl von Produkten in Vorbereitung auf den Versand. Mitarbeiter, die als „Picker“ bezeichnet werden, suchen, Wählen und zählen Sie die Artikel, die zur Ausführung von Bestellungen erforderlich sind, bevor Sie sie an den Verpackungs- und Versandbereich liefern. Es gibt mehrere Methoden, um diesen Prozess zu rationalisieren, einschließlich Stapelkommissionierung.

Wie berechnet man die Kommissioniergenauigkeit?

Unternehmen können die Kommissioniergenauigkeit berechnen, indem sie die Anzahl der vollständig kommissionierten Aufträge ermitteln und diese mit kurz kommissionierten Aufträgen vergleichen. kurz verpackt oder falsch kommissioniert. Die Formel lautet:

Kommissioniergenauigkeit = (Anzahl der genauen kommissionierten Bestellungen / Gesamtzahl der kommissionierten Bestellungen) x 100

Lagerverwaltung

- Mindestbestellmenge (MOQ):Formel,

- ABC-Analyse im Bestandsmanagement:Vorteile &Best Practices

- Die Zukunft der Bestandskontrollsoftware

- Leitfaden für die Inbound- und Outbound-Logistik:Prozesse,

- Lagerumschlag als Indikator für den Zustand des Lagerbestands und des Geschäfts

- Der Ansatz des Unternehmens zur Bestandsgesundheit

-

Investmentfonds der Klasse K definieren

Investmentfonds der Klasse K definieren Verwalten Sie die Ausgaben für höhere mögliche Renditen. Investmentfonds, bestehend aus Aktien, Anleihen und andere Wertpapiere, Portfolios diversifizieren und Risiken streuen. Viele Anleger kaufen s...

-

Beziehungsratschläge für Frauen zum Thema Geld

Beziehungsratschläge für Frauen zum Thema Geld Es besteht kein Zweifel, dass Beziehungen Arbeit erfordern, und einige Jahreszeiten sind schwieriger als andere. Als eine Frau, Es gibt einen ständigen Balanceakt zwischen der Gesundheit Ihrer Beziehu...

-

Der Airbnb-IPO – Ein Leitfaden

Der Airbnb-IPO – Ein Leitfaden Der amerikanische Anbieter von Ferienwohnungen, Airbnb, will diese Woche mit a . an die Börse gehen Preisspanne von $56 bis $60 pro Anteil. Das Unternehmen sucht einen Bewertung von über 40 Mrd. US...

-

2-Minuten-Anleitung:So verwenden Sie Saldoüberweisungen, um Kreditkartenschulden zu begleichen

2-Minuten-Anleitung:So verwenden Sie Saldoüberweisungen, um Kreditkartenschulden zu begleichen Kreditkarten mit Kontostandsüberweisung können Ihnen helfen, sich von Schulden zu befreien, wenn Sie ein paar Dinge wissen. Nehmen Sie sich ein paar Minuten Zeit, um die Grundlagen zu erfahren, was si...