Was ist Materialbedarfsplanung (MRP)?

Die Materialbedarfsplanung (MRP) ist ein Standard-Beschaffungsplanungssystem, das Unternehmen, hauptsächlich produktbasierte Hersteller, den Bestandsbedarf zu verstehen und gleichzeitig Angebot und Nachfrage auszubalancieren. Unternehmen nutzen MRP-Systeme, die Teilmengen von Supply-Chain-Management-Systemen sind, um den Lagerbestand effizient zu verwalten, Planen Sie die Produktion und liefern Sie das richtige Produkt – pünktlich und zu optimalen Kosten.

Video:Was ist MRP?

So funktioniert MRP

Ein MRP-System beschleunigt den Fertigungsprozess, indem es bestimmt, welche Rohstoffe, Bauteile und Baugruppen benötigt werden, und wann die fertige Ware montiert werden soll, basierend auf Bedarf und Stückliste (BOM). Dies geschieht, indem drei Hauptfragen gestellt werden:

- Was wird benötigt?

- Wie viel wird benötigt?

- Bis wann wird es benötigt?

Die Antworten auf diese Fragen geben Klarheit darüber, welche Materialien benötigt werden, wie viele und wann die erforderliche Nachfrage erfüllt werden muss und ein effizienter und effektiver Produktionsplan ermöglicht wird.

Warum ist MRP wichtig?

MRP gibt Unternehmen Einblick in die Bestandsanforderungen, die zur Deckung der Nachfrage erforderlich sind, Unterstützung Ihres Unternehmens bei der Optimierung von Lagerbeständen und Produktionsplänen. Ohne diese Einsicht, Unternehmen haben eine begrenzte Sichtbarkeit und Reaktionsfähigkeit, was dazu führen kann:

- Bestellung zu viel Lagerbestand, Dies erhöht die Lagerkosten und bindet mehr Geld in den Lagerkosten, das an anderer Stelle verwendet werden könnte.

- Unfähigkeit, die Nachfrage aufgrund unzureichender Rohstoffe zu decken, führt zu Umsatzeinbußen, stornierte Verträge und Out-of-Stocks.

- Störungen im Produktionszyklus, Verzögerung der Montage von Unterbaugruppen, die zu erhöhten Produktionskosten und verringerter Leistung führen.

Fertigungsunternehmen verlassen sich stark auf MRP als Beschaffungsplanungssystem, um den Bestand zu planen und zu kontrollieren. Terminplanung und Produktion, aber auch in vielen anderen Branchen ist MRP relevant, vom Einzelhandel bis zur Gastronomie, Gleichgewicht zwischen Angebot und Nachfrage herzustellen.

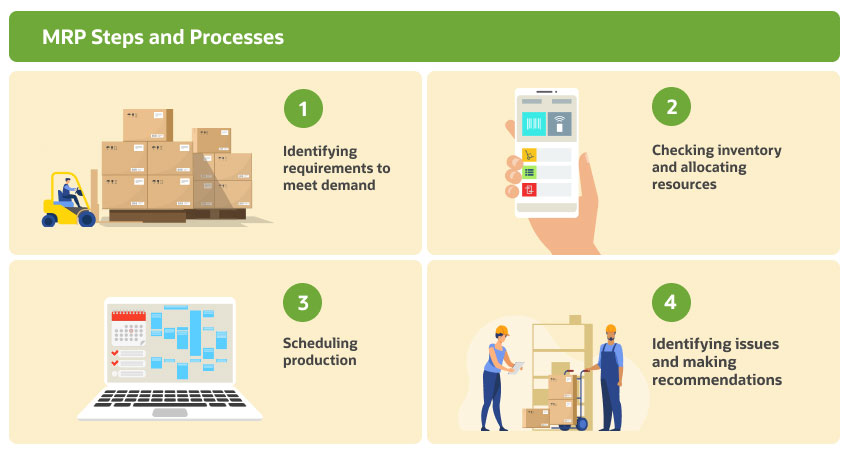

MRP-Schritte und -Prozesse

Der MRP-Prozess lässt sich in vier Hauptschritte unterteilen:

-

Identifizieren von Anforderungen, um die Nachfrage zu decken

Der erste Schritt des MRP-Prozesses besteht darin, die Kundennachfrage und die zu ihrer Erfüllung erforderlichen Anforderungen zu identifizieren. das beginnt mit der Eingabe von Kundenaufträgen und Absatzprognosen.Anhand der für die Produktion benötigten Stückliste, MRP zerlegt dann den Bedarf in die einzelnen Komponenten und Rohstoffe, die für die Fertigstellung des Baus benötigt werden, und berücksichtigt dabei alle erforderlichen Unterbaugruppen.

-

Inventar prüfen und Ressourcen zuweisen

Verwenden der MRP, um den Bedarf mit dem Bestand zu vergleichen und Ressourcen entsprechend zuzuordnen, Sie können sowohl sehen, welche Artikel Sie auf Lager haben, als auch wo sie sich befinden. Dies ist besonders wichtig, wenn Sie Lagerbestände an mehreren Standorten haben. Dadurch können Sie auch den Status von Artikeln sehen, das gibt Einblick in Elemente, die bereits einem anderen Build zugewiesen sind, sowie noch nicht physisch im Lager befindliche Artikel, die sich auf dem Transportweg befinden, oder auf Bestellung. Der MRP verschiebt dann den Bestand an die richtigen Stellen und fordert Nachbestellungsempfehlungen auf. -

Planung der Produktion

Unter Verwendung des Master-Produktionsplans, Das System bestimmt, wie viel Zeit und Arbeit erforderlich sind, um jeden Schritt jedes Baus abzuschließen und wann sie erfolgen müssen, damit die Produktion ohne Verzögerung erfolgen kann.Der Produktionsplan identifiziert auch, welche Maschinen und Arbeitsplätze für jeden Schritt benötigt werden und generiert die entsprechenden Arbeitsaufträge, Bestellungen und Überweisungsaufträge. Wenn der Build Unterbaugruppen erfordert, Dabei berücksichtigt das System, wie viel Zeit jede Unterbaugruppe benötigt und terminiert sie entsprechend.

-

Probleme erkennen und Empfehlungen aussprechen

Schließlich, weil die MRP Rohstoffe mit Arbeitsaufträgen und Kundenaufträgen verknüpft, Es kann Ihr Team automatisch benachrichtigen, wenn Artikel verspätet sind, und Empfehlungen für bestehende Aufträge geben:automatisches Ein- oder Auslagern der Produktion, Durchführung von Was-wäre-wenn-Analysen, und Generieren von Ausnahmeplänen, um die erforderlichen Builds abzuschließen.

MRP-Eingänge

Wie gut Ihr MRP-System funktioniert, hängt von der Qualität der von Ihnen bereitgestellten Daten ab. Damit ein MRP-System effizient arbeitet, jede Eingabe muss korrekt und aktualisiert sein. Hier sind einige der Eingaben, von denen eine MRP abhängt:

- Anforderung – Inklusive Absatzprognosen und Kundenaufträgen. Wenn Sie mit der prognostizierten Nachfrage arbeiten, Ein System, das in ein unternehmensweites ERP-System integriert ist, ermöglicht Prognosen anhand von historischen Verkäufen im Vergleich zu nur Verkaufsprognosen.

- Stückliste (BOM) – Das Führen einer einzigen aktualisierten Version der Stückliste ist für eine genaue Angebotsprognose und -planung unerlässlich. Ein System, das in das unternehmensweite Bestandsverwaltungssystem integriert ist, vermeidet Probleme mit der Versionsverwaltung und baut gegen veraltete Rechnungen auf. was zu Nacharbeiten und erhöhtem Abfall führt.

- Inventar – Es ist wichtig, eine Echtzeitansicht des Lagerbestands im gesamten Unternehmen zu haben, um zu verstehen, welche Artikel Sie vorrätig haben und welche auf dem Weg sind oder welche Bestellungen ausgestellt wurden. wo sich dieses Inventar befindet und wie der Status des Inventars ist.

- Hauptproduktionszeitplan – Der Hauptproduktionsplan berücksichtigt alle Bauanforderungen und plant den Maschineneinsatz, Arbeit und Arbeitsstationen, um alle ausstehenden Arbeitsaufträge zu erfüllen.

MRP-Ausgaben

Mit den bereitgestellten Eingaben, der MRP berechnet, welche Materialien benötigt werden, wie viel benötigt wird, um den Build abzuschließen und wann sie im Build-Prozess benötigt werden.

Mit diesen Informationen definiert, Unternehmen in der Lage sind, eine Just-in-Time-Produktion (JIT) durchzuführen, Planung der Produktion nach Materialverfügbarkeit. Dadurch werden Lagerbestände und Transportkosten minimiert, da Lagerbestände nicht für die zukünftige Produktion im Lager gelagert werden, sondern bei Bedarf ankommen. Durch die Planung des Eintreffens der Materialien und des baldigen Produktionsbeginns Unternehmen können Materialien ohne Verzögerung durch den Workflow-Prozess bewegen.

Der MRP legt den Plan fest, wann Materialien ankommen sollen, je nachdem, wann sie im Produktionsprozess benötigt werden, und wann Unterbaugruppen eingeplant werden sollen. Die Verwendung eines Master-Produktionsplans und die Berücksichtigung der Bauzeiten für die Unterbaugruppen minimiert Materialien, die sich in Regalen befinden, und Engpässe im Bauprozess.

Vorteile von MRP

Dispositionssysteme ermöglichen Ihnen eine effiziente Planung und Terminierung der Produktion, Sicherstellen, dass Materialien schnell durch den Arbeitsauftrag gelangen und Unternehmen dabei helfen, Kundenaufträge pünktlich zu erfüllen.

Ein unternehmensweit integriertes Dispositionssystem eliminiert manuelle Prozesse, wie das Ziehen von historischen Verkäufen und vorhandenem Inventar. Sie verbringen weniger Zeit mit der Erstellung von Gantt-Diagrammen und Produktionsabläufen, um zu verstehen, wann und wo Sie Produkte benötigen. was Zeit spart und eine Schicht der Komplexität beseitigt.

Wenn Builds komplex sind und mehrere Unterbaugruppen innerhalb des Arbeitsauftrags erfordern, Es ist leicht, das Timing falsch einzuschätzen. Eine MRP hilft Ihnen dabei, alle Komponenten zu verstehen, die in jede Unterbaugruppe eingebaut sind und wie lange es dauert, jeden Schritt abzuschließen. Vermeidung von Verzögerungen im Produktionszyklus und Steigerung der Produktionsausbeute.

MRP-Herausforderungen

Obwohl die Verwendung einer MRP-Lösung weitaus besser ist als die Verwendung von Tabellenkalkulationen für die Beschaffungsplanung, Es ist nur so gut wie die Daten, die Sie darin eingeben. Je besser ein Unternehmen seine Prozesse versteht und dokumentiert, desto besser kann ihnen ein MRP-System dienen.

Sie müssen sicherstellen, dass Sie die korrekte Inventarverfügbarkeit eingeben, Zeit zum Fertigstellen einer Unterbaugruppe, Abfallberechnungen und Vorlaufzeiten von Lieferanten. Andernfalls, Ihr Produktionsplan ist ungenau – ein MRP kann den Produktionszeitplan und die erforderlichen Materialien nicht definieren, wenn die Daten nicht in der Bestandsaufzeichnung berücksichtigt werden. Stückliste und Hauptproduktionsplan

MRP vs. ERP

MRP-Systeme konzentrieren sich insbesondere auf die Planung und Kontrolle der Zusammenstellung von Waren aus mehreren Rohstoffen oder Komponenten durch Bestandskontrolle, Komponenten und Herstellungsverfahren.

Enterprise Resource Planning (ERP)-Systeme sind ein Ableger von MRP-Systemen, Angeregt durch Unternehmen, die ein gleiches Maß an Planung und Aufsicht für andere Vorgänge wie die Gehaltsabrechnung, Finanzen und Lieferantenmanagement. ERP-Systeme planen Ressourcen im gesamten Unternehmen, einschließlich:Finanzverwaltung, Auftragsverwaltung, Kundenbeziehungsmanagement, Personen, Beschaffung, Lagerhaltung und Erfüllung.

Liefern Sie rechtzeitig Inventar und

Kosten optimieren mit NetSuite MRP

Lagerverwaltung

- Wesentlicher Leitfaden für die Bestandsplanung

- Die Vorteile der Integration Ihrer Inventarisierungssoftware in Ihre Buchhaltungs- und Back-Office-Prozesse

- Lagerhaltungseinheit (SKU) erklärt

- Was ist Antizipationsinventar? Verwendet,

- Bestandsverwaltungssysteme sind der Schlüssel zum Erfolg für diese drei Unternehmen

- Bestandszustand – Wichtige Faktoren, die berücksichtigt werden müssen, um Bestandsinkongruenzen zu vermeiden

-

Deckt Ihre Autoversicherung Ihre Lieferfahrten ab?

Deckt Ihre Autoversicherung Ihre Lieferfahrten ab? Lieferfahrer müssen sicherstellen, dass ihre persönliche Autoversicherung über diese Funktion verfügt, um Deckungslücken im Falle eines Unfalls zu vermeiden. (iStock) Lieferdienste sind eine wachsen...

-

Steuerformulare für Selbständige 101:Was Sie wissen sollten

Steuerformulare für Selbständige 101:Was Sie wissen sollten Dieser Artikel wurde von unseren Redakteuren und einem Mitglied des Produktspezialistenteams von Credit Karma Tax® auf Fakten geprüft. geleitet von Senior Manager of Operations Christina Taylor . Es...

-

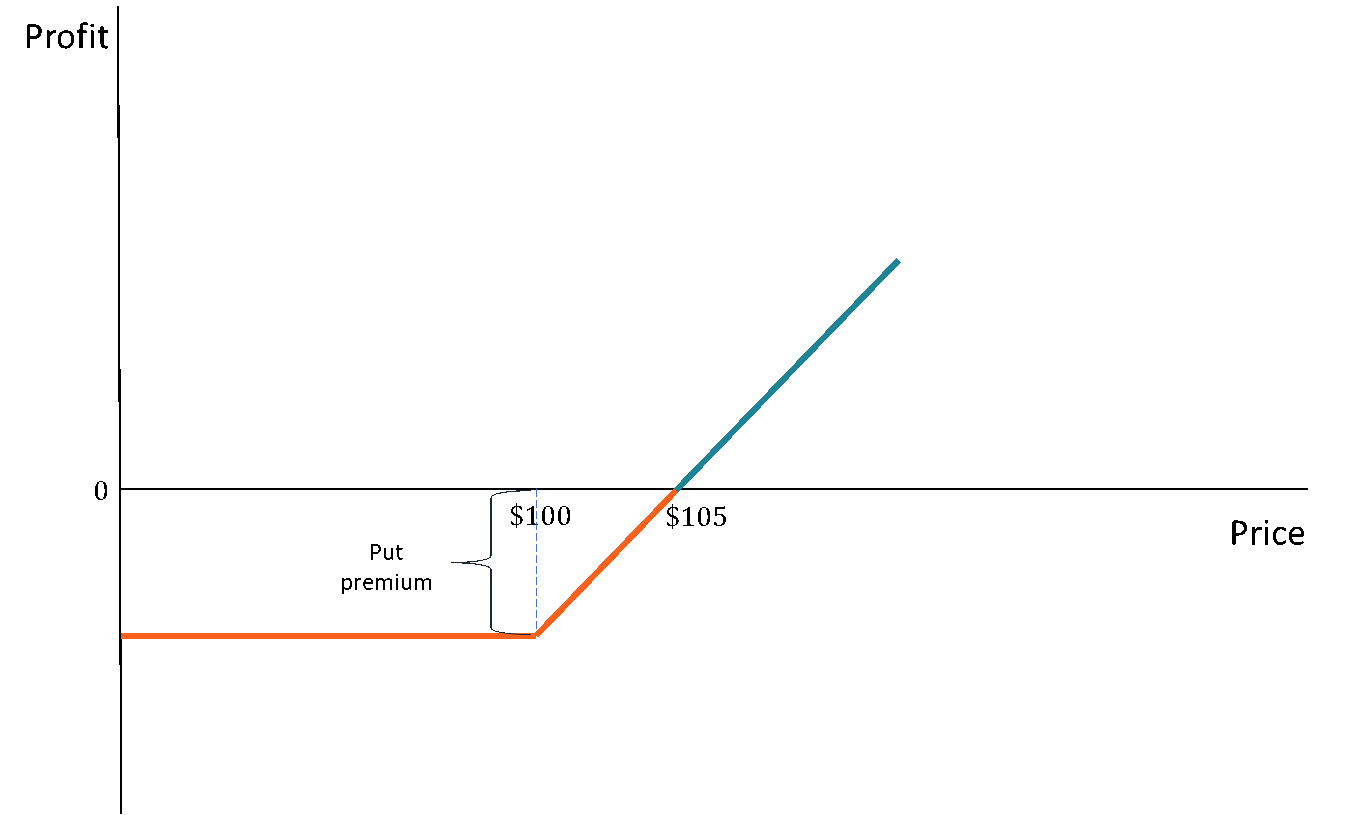

Die Vorteile von Portfolioinvestitionen

Die Vorteile von Portfolioinvestitionen Im Gegensatz zum Anlageansatz der klassischen Wertpapieranalyse, der sich auf die Einzeltitelauswahl konzentriert, Portfolioinvestitionen sind eine moderne Anlagemethode, die eine Vermögensallokation ...

-

Wie man Kreditkarten mit Bargeld auszahlt

Wie man Kreditkarten mit Bargeld auszahlt Wie man Kreditkarten mit Bargeld auszahlt Bargeld ist ein Standard-Umtauschmittel für zahlreiche Arten von Unternehmen. Bargeld ist auch das primäre Zahlungsmittel für Leute, die entweder kein Giroko...