Was ist Zonenauswahl? Wie es funktioniert,

Zonenkommissionierung ist eine Kommissionierstrategie, die darauf abzielt, den Kommissionierprozess effizienter zu gestalten. Für viele Lager – insbesondere solche mit vielen Lagereinheiten (SKU) und einer Vielzahl von Auftragsarten – ist die Zonenkommissionierung die optimale Kommissioniermethode. entweder allein oder in Kombination mit anderen Kommissionierstrategien, die die Produktivität weiter steigern können. Aber die Zonenkommissionierung ist möglicherweise nicht für alle Lager die richtige Option.

Was ist Zone Picking (oder Pick and Pass)?

Zonenauswahl, manchmal auch als Pick and Pass bezeichnet, ist eine von mehreren grundlegenden Methoden, die in Lagerhäusern verwendet werden, um Produkte zu kommissionieren, um Bestellungen auszuführen. Die Zonenkommissionierung unterteilt ein Lager in verschiedene Abschnitte, oder Zonen, wo einzelne Kommissionierer stationiert sind. Wie in einem Supermarkt, einige Lagerhäuser können eine Zone für Frischwaren und eine andere für Tiefkühlwaren ausweisen, während andere Lagerhäuser eine Zone für schnell verkaufende Produkte und eine andere für langsam verkaufende Produkte ausweisen. Andere können auf der Grundlage spezieller Kommissionieranforderungen in Zonen eingeteilt werden – eine Zone erfordert möglicherweise Ausrüstung wie Gabelstapler, und ein anderer hat SKUs, die leicht von Hand ausgewählt werden können.

Unabhängig davon, wie die Zonen eingerichtet werden, Mitarbeiter wählen SKUs nur aus den Zonen aus, denen sie zugewiesen sind. Das bedeutet, dass bei der Auftragserfüllung oft mehrere Kommissionierer zusammenarbeiten müssen, in der Regel die Übergabe von Artikeln an die nächste Zone nach der Kommissionierung, bis die Bestellung abgeschlossen ist. Daher der Begriff Pick and Pass.

Zonenauswahl vs. Wellenauswahl

Die Zonenkommissionierung unterscheidet sich von anderen Kommissionierstrategien. wie beim Wave-Picking. Während die Zonenkommissionierung das Lager in einzelne Zonen aufteilt, Wave-Picking bündelt ähnliche Aufträge, die innerhalb eines festgelegten Zeitrahmens kommissioniert werden. Das Ziel besteht darin, die Kommissionierpläne entsprechend anderer Lagerfaktoren wie dem Versand zu optimieren. Zum Beispiel, Es kann eine Welle geplant werden, um sicherzustellen, dass alle Bestellungen bis zum Abholtermin eines bestimmten Spediteurs versandbereit sind.

Die zentralen Thesen

- Zonenkommissionierung kann die Effizienz erheblich verbessern, wenn sie in großen Lagern mit einer Vielzahl von Produkten eingesetzt wird.

- Diese Kommissioniermethode kann die Reisezeit und Staus der Lagermitarbeiter reduzieren, damit die Produktivität verbessern.

- Zonenkommissionierung ist keine Einheitslösung, Sie kann jedoch mit anderen Strategien (wie Wellen- oder Stapelkommissionierung) kombiniert werden, um die einzigartigen Anforderungen eines Lagers zu erfüllen.

- Ein Warehouse Management System (WMS) kann die Verwaltung der Zonenkommissionierung erheblich vereinfachen.

So funktioniert die Zonenauswahl

Im Allgemeinen, Jeder Kommissionierer ist in seiner Zone stationiert und kommissioniert nur SKUs aus seiner Zone, um Bestellungen auszuführen. Es gibt jedoch zwei Hauptformen der Zonenkommissionierung:die sequenzielle Zonenkommissionierung und die gleichzeitige Zonenkommissionierung. Jeder funktioniert auf etwas andere Weise. Um den Unterschied zu veranschaulichen, Betrachten Sie die Bestellung eines Kunden bei einem großen Einzelhändler. Die Bestellung beinhaltet:

- 1 Dose Rasiercreme (Zone One, Haushaltsgegenstände)

- 1 Flasche Waschmittel (Zone One, Haushaltsgegenstände)

- 2 Beutel Hundefutter (Zone 2, Haustierzubehör)

- 1 Packung Druckertinte (Zone Drei, Bürobedarf)

- 1 Packung Ersatz-Scheibenwischerblätter (Zone Four, Automobil)

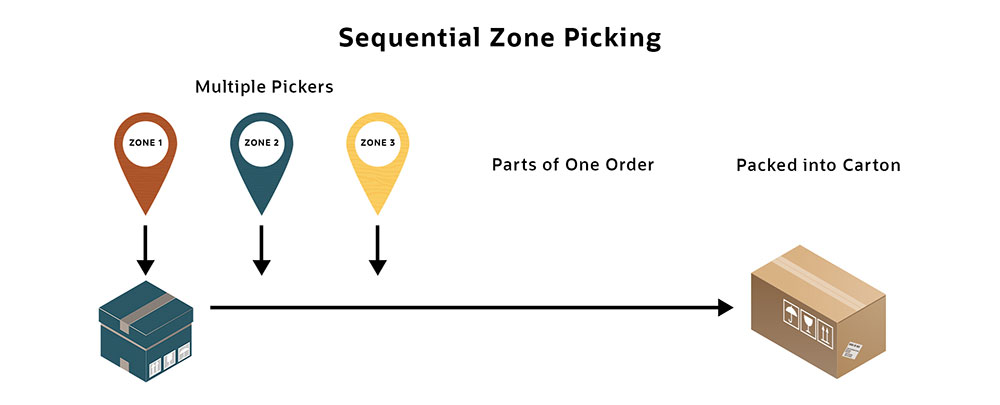

Sequenzielle Zonenkommissionierung

Bei der sequentiellen Zonenkommissionierung Bestellungen werden bei der Kommissionierung zusammengestellt. Zum Beispiel, Ein Kommissionierer in Zone eins nimmt Rasierschaum und Waschmittel auf und legt sie in eine Tasche oder einen Behälter auf einem Wagen. Der Wagen wird an Zone 2 übergeben, wo das Hundefutter hinzugefügt wird. Nächste, Der Behälter geht in Zone 3, wo die Druckertinte entnommen wird. Dieser Prozess geht weiter, eine Zone nach der anderen, bis die gesamte Bestellung kommissioniert ist.

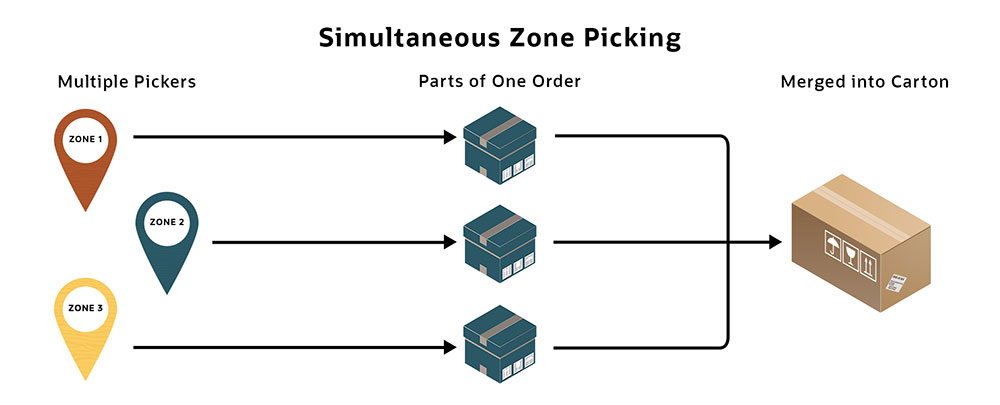

Gleichzeitige Zonenkommissionierung

Bei der gleichzeitigen Zonenkommissionierung mehrere Arbeiter gleichzeitig alle Produkte in ihren jeweiligen Zonen kommissionieren, bedeutet, dass jeder Behälter oder Behälter nur eine Zone besucht. Mit anderen Worten, die Kommissionierer in Zone eins, zwei, drei und vier wählen jeweils gleichzeitig ihren relevanten Artikel aus, und bringen Sie dann ihren Artikel zum Verpackungsbereich. Der Kommissioniervorgang kann zwar schneller sein als bei der sequentiellen Kommissionierung, Bestellungen müssen dann zusammengestellt und für den Versand verpackt werden, einen zusätzlichen Schritt erfordern.

Kombinieren der Zonenkommissionierung mit anderen Kommissioniermethoden

Obwohl die Zonenauswahl oft allein verwendet wird, Flexibilität ist eines seiner Unterscheidungsmerkmale; Unternehmen können ihre Techniken auch mit denen anderer Kommissioniermethoden kombinieren, wie Wellenkommissionierung und Stapelkommissionierung.

-

Zonenwellen-Kommissionierung: Mitarbeiter wählen gleichzeitig alle SKUs innerhalb ihrer Zonen aus. Dies geschieht während einer einzigen, geplantes Fenster pro Schicht.

-

Zonen-Batch-Kommissionierung: Zonenpicker ziehen alle SKUs aus allen ihren zugewiesenen Zonen für eine Gruppe, oder Stapel, von Bestellungen. Chargen gruppieren im Allgemeinen ähnliche Aufträge, um die Reisezeit zu verkürzen.

-

Zonen-Batch-Wellen-Kommissionierung: In dieser Variante, Mitarbeiter wählen gleichzeitig zahlreiche SKUs für mehrere Bestellungen aus, die innerhalb eines festgelegten Planungsfensters ausgeführt werden müssen.

Zonenauswahlvariablen

Nicht alle Zonenkommissionierungsstrategien sind gleich, da nicht alle Lager gleich sind. Lagerlayout, Ausrüstung, Personal und Produktmix wirken sich alle auf den Betrieb aus und deshalb, Kommissionierung. Zu den wichtigsten Variablen, die bei der Entwicklung einer Zonenauswahlstrategie zu berücksichtigen sind, gehören:

-

Anzahl der Zonen oder Segmente. Faktoren wie Lagergröße und Anzahl der angebotenen SKUs, unter anderem Speicheranforderungen, hilft bei der Bestimmung der optimalen Anzahl von Zonen und wie sie segmentiert werden sollten. Zum Beispiel, Zonen können nach Produkttyp oder Verkaufsgeschwindigkeit definiert werden, und je größer das Lager und mehr SKUs sind, desto mehr Zonen können erforderlich sein. Stellen Sie sicher, dass die Zonen für Ihren Lagerbetrieb geeignet sind. Einige Fragen, die berücksichtigt werden sollten:Ist es für Zonen wichtig, Flexibilität in Bezug auf die Produktplatzierung zu bieten? Sollte die Zone mehr als einen Kommissionierer gleichzeitig unterstützen können? Können Zonengrenzen bei Bedarf leicht geändert werden?

-

Speicherrichtlinie. Die Zonen zu definieren ist eine Sache; Die Bestimmung, wie SKUs in diesen Zonen gespeichert werden, ist eine andere. Es gibt mehrere gängige Möglichkeiten, Produkte zu lagern, jede davon kann sich auf eine Zonenauswahlstrategie auswirken:

-

Lagerung nach Verkaufsgeschwindigkeit trennt Produkte nach den schnellsten Verkäufern, durchschnittliche Verkäufer und langsamste Verkäufer. Zum Beispiel, die schnellsten Verkäufer werden an einem Ende des Gangs gespeichert und die langsamsten Verkäufer werden am anderen Ende gespeichert. Die Lagerung nach Verkaufsgeschwindigkeit innerhalb einer Zone kann die Reisezeit verkürzen, da die Kommissionierer nicht so oft zu den langsam laufenden Produkten gehen müssen. Aber wenn das gesamte Lager nach Verkaufsgeschwindigkeit gelagert wird, Arbeiter in langsameren Zonen haben weniger Arbeit als diejenigen in schnellverkaufenden Zonen.

-

Lagerung nach Produkttyp bedeutet das Zusammenfügen von ähnlichen Gegenständen. Dies könnte bedeuten, Gegenstände ähnlicher Größe und Form zusammen zu lagern, um den Regalraum optimal zu nutzen. Erstellen Sie beispielsweise eine Zone für Massen- oder große Artikel und eine weitere Zone für kleine Artikel. Eine weitere Möglichkeit besteht darin, häufig bestellte Artikel zusammen zu lagern, wie Drucker, Tinte und Papier.

-

Speichern nach zufälligen Orten kann dazu beitragen, die Einlagerungszeiten zu verkürzen, da Teams Inventar überall dort platzieren können, wo es dafür Platz gibt. Jedoch, Ein wirklich zufälliges Lager kann die Kommissionierer verlangsamen, weil es an Logik fehlt. Außerdem verliert die wahlfreie Lagerung den Vorteil, dass sich Zonenpicker auf ihre Zone spezialisieren und immer effizienter werden.

-

-

Ausrüstung. Lagerausrüstung und -technologie werden eine Rolle bei der Bestimmung einer optimalen Zonenkommissionierungsstrategie spielen. Zum Beispiel, komplexere Lagerabläufe können über Förderbänder verfügen, die Produkte von Zone zu Zone schicken, bevor alle Artikel im Sortierbereich abgelegt werden. Bei anderen Lagervorgängen können Arbeiter einen Wagen mit mehreren Behältern manuell von einer Zone zur nächsten übergeben.

-

Personalwesen. Je nach Auftragseingang, Der Personalbedarf kann sich saisonal – und manchmal sogar täglich – ändern. In Zeiten hohen Auftragsvolumens es kann sinnvoll sein, zwei oder mehr Kommissionierer einer einzelnen Zone mit sich schnell bewegenden SKUs zuzuordnen, um die Kommissioniergeschwindigkeit zu erhöhen, zum Beispiel.

-

Verknüpfungen. Behälter bewegen sich im Allgemeinen in einem festgelegten Muster von einer Zone zur anderen. aber nicht jede Bestellung erfordert SKUs aus jeder Zone. Lager können den Behältern erlauben, Abkürzungen zu nehmen und unnötige Zonen zu überspringen, um den Kommissionierprozess zu beschleunigen.

Zonenauswahlmethode

Bei allen Formen der Zonenkommissionierung werden Produkte gezogen und in den Versandbereich gebracht. Aber es gibt mehrere Möglichkeiten, die Totes, Behälter oder Warenkörbe können von Punkt A nach Punkt B gelangen, wie fahrzeugbasierte Kommissionierung, förderbandbasierte Kommissionierung und Ware-zur-Person-Kommissionierung.

-

Fahrzeugbasierte Kommissionierung verwendet Geräte mit Rädern (wie Rollwagen oder Hubwagen), um Waren zu bewegen. Dies ist in der Regel eine kostengünstige Option. Außerdem bietet es Flexibilität:Da die Fahrzeuge nicht an einem Ort wie einem Förderband oder einem vertikalen Lager befestigt sind, sie können leicht umgeleitet oder neu zugewiesen werden, wenn sich die Anforderungen ändern.

-

Förderbandkommissionierung ist eine komplexere Methode, mit der Kommissionierer kommissionierte Artikel auf ein Förderband legen können, das sich von einer Zone zur nächsten bewegt, bevor sie im Verpackungsbereich abgelegt werden. In der Regel, Behälter oder Kartons werden auf das Förderband gestellt, jeweils mit Strichcode. Wenn es in einer Zone ankommt, Der Barcode wird vom Kommissionierer gescannt, der dann die richtige Menge des richtigen Artikels in den richtigen Behälter oder Karton legt. Die förderbandbasierte Kommissionierung ermöglicht es, ein hohes Produktvolumen schnell zu bewegen, da das Förderband ständig in Bewegung ist.

-

Ware-zur-Person-Kommissionierung verwendet Technologien wie Roboter-Kommissionierer oder Karussells, die die Kommissionierraten erheblich steigern können. Allgemein, jede Zone verfügt über einen Karussell- oder Roboter-Kommissioniermechanismus, der dem Kommissionierer die richtige SKU präsentiert. der dann die richtige Menge einsammelt und in den richtigen Behälter oder Karton legt. Die Ware-zur-Person-Kommissionierung kann die Reisezeit verkürzen, aber die Technologie kann teuer und schwierig zu rekonfigurieren sein.

Was sind die Vorteile von Zone Picking?

Obwohl es für Unternehmen jeder Größe nützlich sein kann, Große Lager mit vielen SKUs profitieren in der Regel am meisten von der Zonenkommissionierung. Zu den Vorteilen der Zonenkommissionierung gehören:

-

Erhöhte Flexibilität. Zonen können nach den Kriterien konfiguriert werden, die die Geschäftsziele am besten unterstützen. Was ist mehr, Zonenkommissionierung ermöglicht den Einsatz unterschiedlicher Prozesse in unterschiedlichen Zonen oder für unterschiedliche Produkte, anstatt den gleichen Prozess im gesamten Lager zu verwenden. Zum Beispiel, Einige Zonen können von der Einzelkommissionierung profitieren, während andere von der Stapelkommissionierung profitieren. Oder Mitarbeiter können in bestimmten Gängen mit Spezialausrüstung Gegenstände abrufen, die in anderen Zonen nicht benötigt werden.

-

Reduzierte Reisezeit. Pflücker bleiben in einer einzigen Zone, anstatt immer wieder durch das Lager zu reisen. Dies verkürzt die Reisezeit erheblich.

-

Reduzierte Lagerüberlastung. Da die Arbeiter in ihren Zonen bleiben, es gibt weniger Staus in den Gängen und weniger Personen, die sich zu einem bestimmten Zeitpunkt im Lager bewegen, Staus und Engpässe reduzieren.

-

Gesteigerte produktivität. Reduzierte Reisezeiten und Lagerüberlastung tragen beide zu einer höheren Produktivität bei. Weiter, Zonenkommissionierung ermöglicht es mehreren Kommissionierern, gleichzeitig an der Erfüllung eines Auftrags zu arbeiten, Dadurch kann die Bestellung schneller kommissioniert werden. Kommissionierer können in der Regel mehr Produkte in einer einzigen Schicht kommissionieren, insbesondere im Vergleich zur Einzelkommissionierung.

-

Arbeiter werden in ihren Zonen spezialisiert. Begrenzt auf eine Zone, Kommissionierer lernen die SKUs und ihre Standorte in dieser Zone kennen. Dieses Wissen hilft ihnen, schneller und genauer auszuwählen.

Was sind die Nachteile von Zone Picking?

Kein System oder Prozess im Lager ist perfekt, Daher kann die Zonenauswahl auch einige Nachteile mit sich bringen. Ob einer dieser Nachteile ein ausreichender Grund ist, die Zonenauswahl nicht weiterzuverfolgen, hängt von Ihrem Betrieb und Ihren Zielen ab:

-

Gegenstände durchlaufen mehrere Berührungspunkte. Ausgewählte Artikel wandern von Zone zu Zone, und landen schließlich an der Sortier- und Verpackungsstation, bevor es zum Versand übergeht. Je mehr Berührungen, desto mehr Raum für menschliches Versagen. Die Kommissionierung direkt in Versandkartons kann dazu beitragen, Berührungen zu reduzieren und die Genauigkeit zu erhöhen.

-

Schwierig, die Fehlerquelle zu identifizieren. Da die meisten Bestellungen von mehreren Mitarbeitern in verschiedenen Zonen kommissioniert werden – und in einigen Zonen möglicherweise mehr als ein Kommissionierer vorhanden ist – kann es schwierig sein, die Verantwortung für falsche Bestellungen zu bestimmen.

-

Kann dem ausgehenden Prozess einen Schritt hinzufügen. Wenn die Zonenkommissionierung gleichzeitig erfolgt, Produkte für dieselbe Bestellung werden wahrscheinlich aus mehreren verschiedenen Zonen gezogen. Vor dem Versand, Produkte müssen kombiniert werden. Das Sortieren fügt dem Prozess einen zusätzlichen Schritt hinzu.

-

Erfordert eine einzelne Planungsperiode. Die Zonenkommissionierung erlaubt nur eine Planungsperiode pro Schicht. Dies kann Managern helfen, solide Schichtpläne zu erstellen, es bedeutet auch, dass es für alle eingehenden Bestellungen eine bestimmte Cut-Off-Zeit geben muss. Bestellungen, die nach dieser Zeit eingehen, müssen für die nächste Schicht vorgehalten werden, möglicherweise die Zeit, die es dauert, bis die Bestellungen beim Kunden ankommen.

-

Eine ungleiche Verteilung der Arbeitsbelastung kann zu ungleichen Anforderungen an die Arbeitskräfte führen. Wenn Bestellungen während eines Kommissionierfensters stark auf Produkte in einer kleinen Anzahl von Zonen ausgerichtet sind, Arbeiter in anderen Zonen können untätig sein. Dies kann einige der durch die Zonenauswahl erzielten Effizienzgewinne untergraben. Was ist mehr, Kommissionieren ist eine körperlich anstrengende Arbeit. Wenn einige Zonen durchgängig belebter sind als andere, Kommissionierer in diesen Zonen können ermüdeter werden als ihre Kollegen in langsameren Zonen.

Beispiele für die Zonenkommissionierung

Um die Zonenauswahl besser zu verstehen, Betrachten Sie diese beiden Beispiele dafür, wie zwei hypothetische Unternehmen in zwei verschiedenen – und sehr realen – Branchen die Zonenauswahl verwenden:

Convenience ist ein Großhändler für nicht-lebensmittelbezogene Artikel, die an Lebensmittelgeschäfte und Convenience-Stores geliefert werden. Dazu gehören Hunderte von häufig verwendeten Haushaltsgegenständen wie Scheren, Flaschenöffner, Reinigungsmittel, Müllbeutel, Klebeband und Kleber. Alle SKUs werden in einem Zentrallager gelagert und regelmäßig für Bestellungen mit bis zu 100 Positionen kommissioniert. Das bedeutet, dass es Stunden dauern kann, einen Auftrag mit Einzelkommissionierung abzuschließen.

Stattdessen, Das Lager ist in mehrere Zonen aufgeteilt, um die Kommissionieraufgaben auf 20 Kommissionierer zu verteilen. Zonen werden basierend auf dem Artikeltyp eingerichtet, z. B. Küchenwaren, Reinigungsartikel und einfache Büroartikel haben jeweils eine separate Zone. Pflücker bleiben in ihrer Zone, Kommissionierung von SKUs in ihrem Bereich, bevor Artikel auf einem Förderband in Behälter platziert werden, das die Bestellungen automatisch in die nächste Zone transportiert, bevor sie im Verpackungsbereich abgelegt werden. Arbeiter müssen nicht mehr als ein paar Meter durch ihre Zone reisen, die Reisezeit zu reduzieren und die Anzahl der Aufträge zu erhöhen, die in einer bestimmten Schicht kommissioniert werden können.

#1 Games ist ein nationaler Einzelhändler für Videospiele mit 5, 000 Standorte. Videospielkonsolen und Videospiele sind in der Regel schnelllebig, wenn sie neu veröffentlicht werden. und schließlich mit der Zeit langsamer werden. Um mit der Nachfrage Schritt zu halten, #1 Games erstellt eine Zonenauswahlstrategie, um den Vertrieb neu veröffentlichter Konsolen und Spiele zu verwalten.

Zonen für jede neue Konsole und ihre Spiele befinden sich in der Nähe des Verpackungsbereichs. Ältere Konsolen und langsame Spiele sind weiter vom Packbereich entfernt. Mehrere Kommissionierer arbeiten in den Schnelldrehzonen, während nur wenige Kommissionierer benötigt werden, um die SKUs in den langsam fahrenden Zonen effektiv zu verwalten. Wenn sich das Verkaufsvolumen im Laufe der Zeit verlangsamt, Zonen werden entsprechend neu organisiert.

Best Practices für die Zonenauswahl

Jedes Lager ist anders im Layout, Personal, SKU-Mix und Geschäftspolitik. Dies kann es zwar erschweren, Best Practices für die Zonenkommissionierung zu isolieren, die für alle oder die meisten Lagerhallen gelten. Es gibt einige Lagerpraktiken, die wenn angenommen, können von der Zonenauswahl profitieren. Sie beinhalten:

-

Reduzieren Sie Berührungen, wann immer möglich. Weniger Berührungen bedeuten weniger Möglichkeiten für menschliches Versagen, ob Artikel falsch entnommen oder fallen gelassen und zerbrochen werden. Weniger Berührungen können auch dazu beitragen, den Zeitaufwand pro Pick zu minimieren.

-

Lagern Sie schnelldrehende Produkte griffbereit. Stellen Sie sicher, dass schnell verkaufte Produkte leicht zugänglich sind und so nah wie möglich am Versandbereich gelagert werden. Dadurch kann die Reisezeit stark verkürzt werden.

-

Machen Sie Sicherheit zur Priorität. Stellen Sie sicher, dass die Mitarbeiter über geeignete Ausrüstung zur Erledigung der Arbeit verfügen, von Handwagen und Rückenstütze bis hin zu Hubwagen und Gabelstaplern. Verletzungen schwächen die Produktivität, und müde Arbeiter neigen dazu, weniger genau zu sein.

-

Kennen Sie Ihre Key Performance Indicators (KPIs). Verfolgen Sie sie und setzen Sie Benchmarks. Zum Beispiel, Verfolgen Sie die Fehlerquote bei der Bestellung, um ein Gefühl für die Genauigkeit der Kommissionierung zu erhalten. Während menschliches Versagen bis zu einem gewissen Grad unvermeidlich ist, Setzen Sie Benchmarks, die Mitarbeiter dazu inspirieren können, ihre Pickgenauigkeit zu verbessern.

-

Halten Sie Zonen organisiert und sauber. Stellen Sie sicher, dass Zonen logisch organisiert und regelmäßig gereinigt werden. Dies erleichtert das Auffinden von Artikeln und hält die Gänge frei, was wiederum Engpässe verhindert.

So organisieren Sie ein Lager für die Zonenkommissionierung

Um ein Lager für die Zonenkommissionierung zu organisieren, Es ist wichtig, die folgenden drei Elemente zu berücksichtigen:

-

Entscheiden Sie sich zwischen einem Lagerverwaltungssystem (WMS) oder einem Zonenkommissioniersystem (ZPS). Ein computerbasiertes Managementsystem kann die Verwaltung der Zonenauswahl erheblich vereinfachen, und es stehen mehrere Optionen zur Verfügung. Ein WMS, das zur Verwaltung aller Lagervorgänge verwendet wird, umfasst in der Regel Funktionen zur Analyse des Arbeits- und Produktflusses und kann so konfiguriert werden, dass sie Zonenspezifikationen enthält. Ein ZPS ist ein spezifischeres System, das für Pick-and-Pass-Operationen entwickelt wurde. Die ZPS führt Taschen, über Förderband, durch das Lager. Einige Organisationen entscheiden sich für die Bereitstellung sowohl eines WMS als auch eines ZPS.

-

Wählen Sie eine Strategie für die Lagerorganisation. Weil Lagerstrukturen Freiflächen sind, sie können angepasst werden. Zum Beispiel, Produkte können nach Verkaufsvolumen geordnet werden, Verpackungsanforderungen (wie Tiefkühlprodukte oder gefährliche Materialien) usw. Weiter, es ist wichtig, genügend Platz für die Annahme und den Versand zu haben, zusätzlich zur Lagerhaltung und Kommissionierung. Kein einzelner Ansatz ist „richtig, “, aber die Lagerorganisation sollte immer gut durchdacht sein.

-

Entscheiden Sie sich für die notwendige Ausrüstung für die Zonenkommissionierung. Die Zonenkommissionierausrüstung kann so einfach sein wie Behälter und Behälter auf einem Handwagen oder so komplex wie Ware-zur-Kommissioniersysteme, die auf Robotik basieren. Karussells und Förderbänder, die mit einem WMS synchronisiert sind – oder irgendwo dazwischen. Was „am besten“ ist, wird durch eine Kosten-Nutzen-Analyse innerhalb eines Betriebs bestimmt.

Erhöhen Sie die Effizienz der Zonenkommissionierung mit einem Lagerverwaltungssystem

Eine effektive Zonenkommissionierung beruht auf der Zusammenarbeit vieler Lagerkomponenten, die manuell zu verwalten schwierig sein kann. Ein WMS kann den Prozess erheblich vereinfachen und gleichzeitig die Produktivität der Kommissionierung verbessern. Zum Beispiel, ein WMS kann:

-

Fügen Sie Zonenspezifikationen für Unternehmen hinzu, um Zonen einzurichten, die im System angezeigt werden können, So können Lagerleiter einen Überblick über das Lagerlayout aus der Vogelperspektive erhalten, ohne den Boden betreten zu müssen.

-

Organisieren Sie den Kommissionierprozess und automatisieren Sie nicht kommissionierende Aufgaben wie das Erstellen von Kommissionierlisten. Durch die Analyse von Daten aus einem Warenwirtschaftssystem, Verfügbarkeit des Personals, Ausrüstung, Lagerlayout, Bestellinformationen und andere Schlüsselvariablen, das WMS kann von Fall zu Fall optimale Kommissionierprozesse erarbeiten.

-

Verbinden Sie sich mit mobilen Geräten im Lager, damit die Kommissionierer eine digitale Kommissionierliste und die optimale Kommissionierroute auf demselben Gerät sehen können, das zum Scannen von Barcodes verwendet wird. Zusätzlich, Die von diesen mobilen Geräten gesammelten Daten können verwendet werden, um die Lagerbestände in Echtzeit zu überwachen.

Ein WMS erleichtert auch die Änderung aktueller Kommissionierprozesse, insbesondere bei der Arbeit mit einem Auftragsverwaltungssystem, Etwas, das Experten zufolge regelmäßig getan werden sollte, um die Effizienz zu optimieren und den sich ändernden Geschäftsanforderungen besser gerecht zu werden. Zum Beispiel, Das WMS von NetSuite kann erkennen, wann es am sinnvollsten ist, Bestellungen zu stapeln, oder wenn es Fälle gibt, in denen die Einzelkommissioniermethode die beste Option ist.

Zahlreiche Studien haben gezeigt, dass etwa die Hälfte aller Lohnkosten im Lager mit der Kommissionierung verbunden ist. Mit dieser Art von Auswirkung auf das Endergebnis, Lagerleiter suchen ständig nach Möglichkeiten, die Kommissionierungskosten zu senken. Zonenauswahl, bei effektiver Umsetzung, kann dazu beitragen, die Arbeitskosten im Zusammenhang mit der Kommissionierung zu senken, und ist oft die richtige Strategie für große Lager mit zahlreichen SKUs. Für kleinere Operationen, andere Optionen wie Batch-Kommissionierung oder Einzelkommissionierung können die bessere Wahl sein.

Häufig gestellte Fragen zur Zonenauswahl

In welcher Art von Lager könnte die Zonenkommissionierung am vorteilhaftesten sein?

Die Zonenkommissionierung ist im Allgemeinen in großen Lagern mit einer großen Vielfalt an SKUs am vorteilhaftesten. Dies liegt daran, dass das Lager in viele diskrete Zonen unterteilt werden kann, mit einem oder mehreren Kommissionierern in jeder Zone. Da Kommissionierer in ihrer Zone bleiben können, die Reisezeit wird deutlich reduziert und viele Kommissionierer können gleichzeitig an einem großen Auftrag arbeiten, Erhöhung der Kommissioniergeschwindigkeit.

Welche Methoden werden verwendet, um in einem Lager zu kommissionierende Bestände zu identifizieren?

Der zu kommissionierende Bestand hängt immer von Kundenaufträgen ab. Jedoch, Welcher Bestand von wem kommissioniert werden soll, hängt von Faktoren wie der Kommissionierstrategie und -ausstattung des Lagers ab. Allgemein, ein WMS wird verwendet, um automatisch Picklisten zu erstellen, die dann den Kommissionierern zugeordnet werden, entweder über einen Papierkommissionierschein oder eine digitale Kommissionierliste auf einem mobilen Gerät. Wenn ein Unternehmen die Einzelkommissionierung verwendet, Jeder einzelne Kommissionierer kommissioniert alle Bestände für einen bestimmten Auftrag gleichzeitig. Wenn es sich für die Stapelkommissionierung entscheidet, Jeder Kommissionierer konzentriert sich darauf, mehrere SKUs für mehrere Bestellungen gleichzeitig zu kommissionieren. Mit Zonenkommissionierung, jeder Kommissionierer wird sich darauf konzentrieren, nur die SKUs innerhalb seiner Zone zu kommissionieren. Dies bedeutet, dass mehrere Kommissionierer erforderlich sind, um alle Artikel zu kommissionieren, die zur Erfüllung einer Bestellung erforderlich sind.

Was ist eine Zone im Lager?

Eine Zone ist ein diskreter Bereich eines Lagers, in dem eine bestimmte Teilmenge von Artikeln gelagert wird. Zum Beispiel, eine Zone kann verwendet werden, um Automobilwaren zu lagern, ein weiteres für Haushaltsreinigungsmittel und ein weiteres für verderbliche Gegenstände, die gekühlt werden müssen.

Was ist Wave-Picking im Lager?

Wave Picking ist eine Kommissioniermethode, die darauf beruht, bestimmte Kommissionierfenster so zu planen, dass sie anderen Lagerprozessen am besten entsprechen. wie Empfang oder Versand. Zum Beispiel, Es kann eine Welle geplant werden, um sicherzustellen, dass Bestellungen, die mit einer zweitägigen Priorität mit einem bestimmten Spediteur versandt werden, alle verpackt und bis zum Versandtermin des Spediteurs versandbereit sind.

Unternehmen

- 27 rezessionssichere Unternehmen, die heute starten und Geld verdienen

- 35+ legitime Online-Jobs, um 2021 leicht Geld zu verdienen

- E-Commerce-Definition:Ein Expertenleitfaden

- Der ultimative Leitfaden für E-Commerce-Feiertage 2021-2022 (und kostenlose Vorlage)

- Opinion Outpost Review:Der vollständige Leitfaden für 2021 (verdienen Sie mehr als 10 USD/Stunde)

- 47 Online-Geschäftsideen, die Sie diesen Monat starten können

-

7 Möglichkeiten, diesen Herbst Geld zu sparen

Es ist offiziell Herbst. Je nachdem, wo Sie wohnen, Sie könnten beginnen, sich ändernde Blätter oder das Aussehen von Kürbisgewürzen auf scheinbar jedem Regal des Lebensmittelgeschäfts zu sehen. Ega...

-

BlockFi vs. Coinbase:Was ist besser für Krypto-Neulinge?

BlockFi vs. Coinbase:Was ist besser für Krypto-Neulinge? Kryptowährung, eine digitale Währung, die nicht von einer Regierung verwaltet wird, wird von Tag zu Tag beliebter und Mainstream. In manchen Fällen, Kryptowährung wird sogar für Transaktionen verwende...

-

So viel kostet Partizipation tatsächlich

So viel kostet Partizipation tatsächlich Bildquelle:@lisaluring/Twenty20 In einer tief gespaltenen Welt, Es mag einige beruhigen, dass sich Geld überall und zu jeder Zeit gleich verhält. Geld selbst ist ein neutraler Akteur, dem es egal ist...

-

So überprüfen Sie eine Bankleitzahl

So überprüfen Sie eine Bankleitzahl Arbeiten mit ABA-Routingnummern Bankleitzahl einer Bank, oder Routing-Transit-Nummer, ist die Nummer, die verwendet wird, um die Bank zu identifizieren, von der die auf einem Scheck vermerkten Gelder...